3107

0,9

2014-07-03

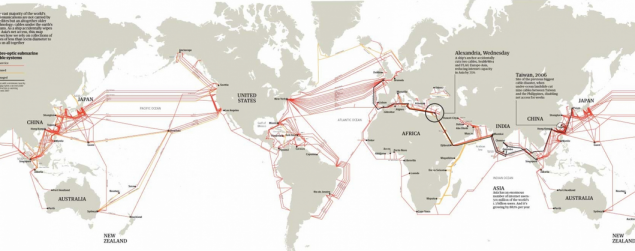

Трансокеанические подводные кабели связи

И вновь привет, хабр.

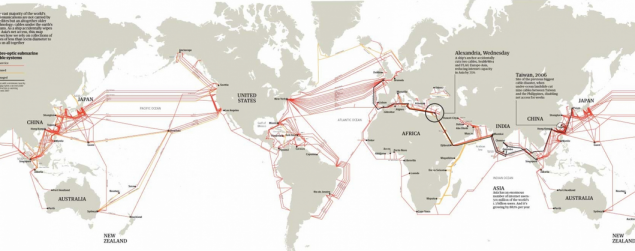

Вчера мной был опубликован материал касательно прокладки компанией Google собственного оптоволоконного кабеля связи по дну Тихого океана, который свяжет дата-центры компании в штате Орегон, США, с Японией. Казалось бы, это огромный проект стоимостью $ 300 млн. и длинной в 10 000 км. Однако, если копнуть немного глубже станет ясно, что данный проект является выдающимся только потому, что это будет делать один медийный гигант для личного использования. Вся планета уже плотно опутана кабелями связи и под водой их намного больше, чем кажется на первый взгляд. Заинтересовавшись этой темой я подготовил общеобразовательный материал для любопытствующих.

Стоит понимать, что глубоководный кабель должен иметь следующий ряд базовых характеристик:

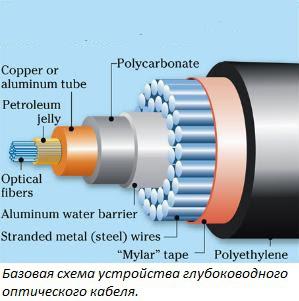

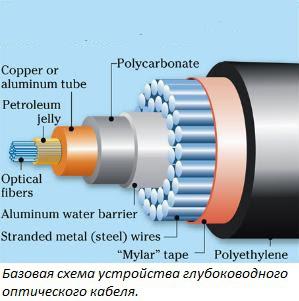

Рабочая часть рассматриваемого нами кабеля, по большому случаю, ни чем особым от обычной оптики не отличается. Вся суть глубоководных кабелей заключена в защите этой самой рабочей части и максимального увеличения срока его эксплуатации, что видно из схематического рисунка справа. Давайте по порядку разберем назначение всех элементов конструкции.

Полиэтилен — внешний традиционный изоляционный слой кабеля. Данный материал является отличным выбором для прямого контакта с водой, так как обладает следующими свойствами:

Устойчив к действию воды, не реагирует со щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими и неорганическими кислотами, даже с концентрированной серной кислотой.

Мировой океан содержит в себе, фактически, все элементы таблицы Менделеева, а вода является универсальным растворителем. Использование такого распространенного в хим. промышленности материала как полиэтилен является логичным и оправданным, так как в первую очередь инженерам было необходимо исключить реакцию кабеля и воды, тем самым избежать его разрушения под воздействием окружающей среды. Полиэтилен использовался в качестве изолирующего материала в ходе прокладки первых межконтинентальных линий телефонной связи в середине XX века.

Однако, в силу своей пористой структуры полиэтилен не может обеспечить полной гидроизоляции кабеля, поэтому мы переходим к следующему слою.

Майларовая пленка — синтетический материал на основе полиэтилентерефталата. Имеет следующие свойства:

Не имеет запаха, вкуса. Прозрачный, химически неактивный, с высокими барьерными свойствами (в том числе и ко многим агрессивным средам), устойчивый к разрыву (в 10 раз прочнее полиэтилена), износу, удару. Майлар (или в СССР Лавсан) широко используется в промышленности, упаковке, текстиле, космической промышленности. Из него даже шьют палатки. Однако, использование данного материала ограничено многослойными пленками из-за усадки при термосваривании.

После слоя майларовой пленки можно встретить армирование кабеля различной мощности, в зависимости от заявленных характеристик изделия и его целевого назначения. В основном используется мощная стальная оплетка для придания кабелю достаточной жесткости и прочности, а так же для противодействия агрессивным механических воздействиям из вне. По некоторым данным, блуждающим в сети, ЭМИ исходящее от кабелей может приманивать акул, которые перегрызают кабели. Так же на больших глубинах кабель просто укладывается на дно, без копания траншеи и его могут зацепить рыболовецкие суда своими снастями. Для защиты от подобных воздействий кабель и армируется стальной оплеткой. Используемая в армировании стальная проволока предварительно оцинковывается. Усиление кабеля может происходить в несколько слоев. Основной задачей производителя в ходе этой операции является равномерность усилия в ходе намотки стальной проволоки. При двойном армировании намотка происходит в разных направлениях. При не соблюдении баланса в ходе данной операции кабель может самопроизвольно скручиваться в спираль, образуя петли.

В результате этих мероприятий масса погонного километра может достигать нескольких тонн. «Почему не легкий и прочный алюминий?» — спросят многие. Вся проблема в том, что на воздухе алюминий имеет стойкую пленку окисла, но при соприкосновении с морской водой данный металл может вступать в интенсивную химическую реакцию с вытеснением ионов водорода, которые оказывают губительное влияние на ту часть кабеля, ради которой все затевалось — оптоволокно. Поэтому используют сталь.

Алюминиевый водный барьер, или слой алюмополиэтилена используется как очередной слой гидроизоляции и экранирования кабеля. Алюмополиэтилен представляет собой комбинацию из фольги алюминиевой и полиэтиленовой пленки, соединенных между собой клеевым слоем. Проклейка может быть как односторонней, так и двухсторонней. В масштабах всей конструкции алюмополиэтилен выглядит почти незаметным. Толщина пленки может варьироваться от производителя к производителю, но, к примеру, у одного из производителей на территории РФ толщина конечного продукта составляет 0.15-0.2 мм при односторонней проклейке.

Слой поликарбоната вновь используется для усиления конструкции. Легкий, прочный и стойкий к давлению и ударам, материал широко используется в повседневных изделиях, например, в велосипедных и мотоциклетных шлемах, также применяется в качестве материала при изготовлении линз, компакт-дисков и светотехнических изделий, листовой вариант используется в строительстве как светопропускающий материал. Обладает высоким коэффициентом теплового расширения. Применение ему было найдено и в производстве кабелей.

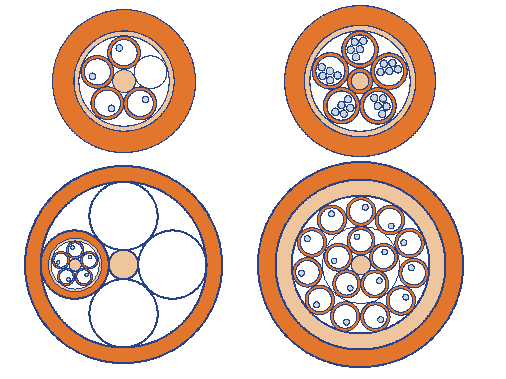

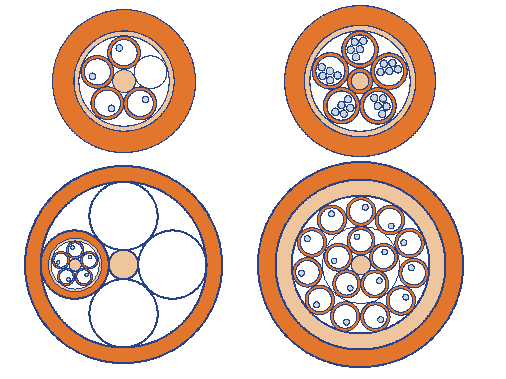

Медная, или алюминиевая трубка входит в состав сердечника кабеля и служит для его экранирования. Непосредственно в эту конструкцию укладываются другие медные трубки с оптоволокном внутри. В зависимости от конструкции кабеля, трубок может быть несколько и они могут быть переплетены между собой различным образом. Ниже четыре примера организации сердечника кабеля:

Укладка оптоволокна в медные трубки которые заполнены гидрофобным тиксотропным гелем, а металлические элементы конструкции используются для организации дистанционного электропитания промежуточных регенераторов — устройств, осуществляющих восстановление формы оптического импульса, который, распространяясь по волокну, претерпевает искажения.

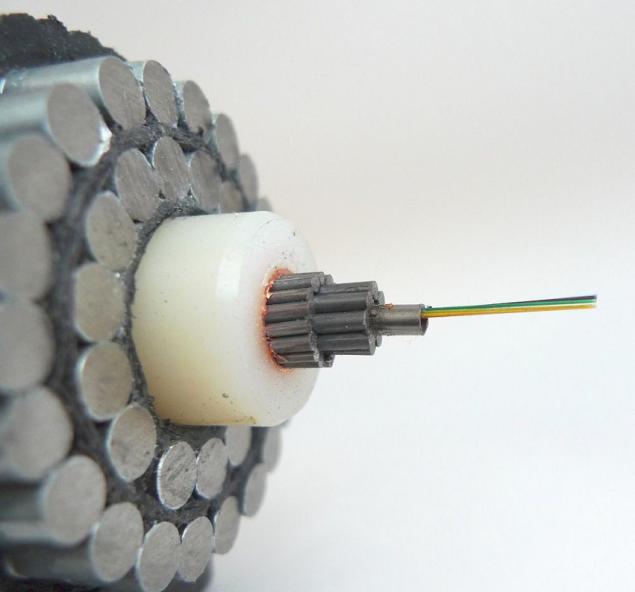

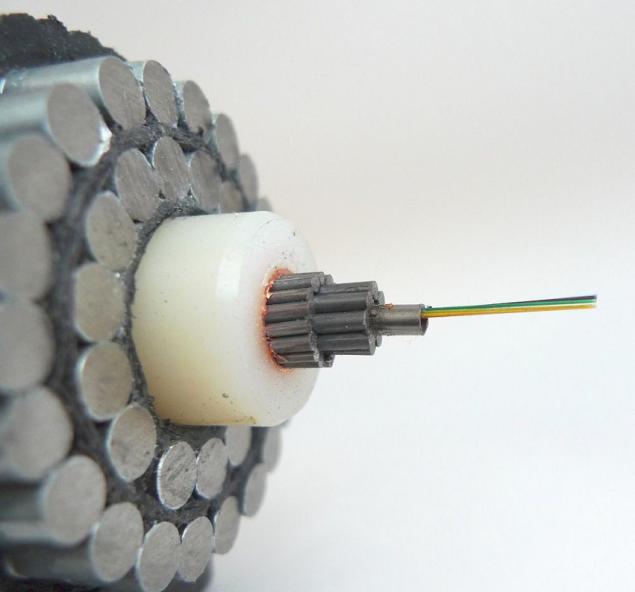

В разрезе получается что-то похожее на это:

Собственно, из гифки процесс укладки становится предельно ясным.

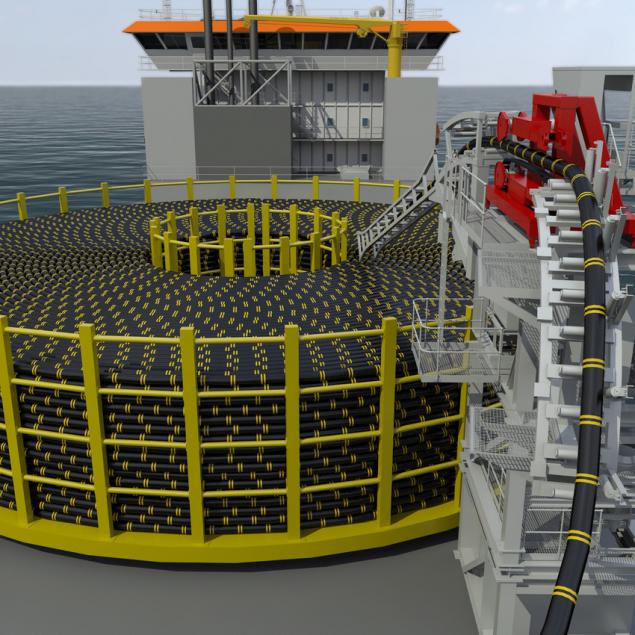

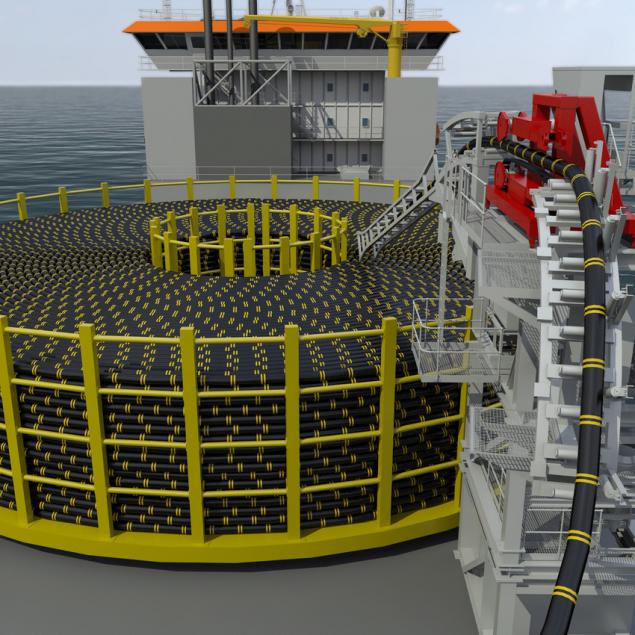

Прокладка оптоволоконного кабеля по морскому/океаническому дну проходит непрерывно из точки А в точку Б. Кабель укладывается в бухты на корабли и транспортируется к месту спуска на дно. Выглядят эти бухты, например, так:

Если Вам кажется, что она маловата, то обратите внимание на это фото:

После выхода корабля в море остается исключительно техническая сторона процесса. Команда укладчиков при помощи специальных машин разматывает кабель с определенной скоростью и, сохраняя необходимое натяжение кабеля за счет движения корабля продвигается по заранее проложенному маршруту.

Выглядит со стороны это так:

При каких-либо проблемах, обрывах, или повреждениях на кабеле предусмотрены специальные якоря, которые позволяют поднять его к поверхности и отремонтировать проблемный участок линии.

И, в итоге, благодаря всему этому мы можем с комфортом и на высокой скорости смотреть в интернете фото и видео с котиками со всего мира.

В комментариях к статье о проекте Google пользователь Lux_In_Tenebris предоставил список интересной по этой теме литературы, может быть, кому-то пригодится.

Так же пользователь YoMan предоставил ссылку на видео о корабле-кабелеукладчике «Tyco Resolute», спасибо.

Источник: habrahabr.ru/post/228415/

Вчера мной был опубликован материал касательно прокладки компанией Google собственного оптоволоконного кабеля связи по дну Тихого океана, который свяжет дата-центры компании в штате Орегон, США, с Японией. Казалось бы, это огромный проект стоимостью $ 300 млн. и длинной в 10 000 км. Однако, если копнуть немного глубже станет ясно, что данный проект является выдающимся только потому, что это будет делать один медийный гигант для личного использования. Вся планета уже плотно опутана кабелями связи и под водой их намного больше, чем кажется на первый взгляд. Заинтересовавшись этой темой я подготовил общеобразовательный материал для любопытствующих.

Истоки межконтинентальной связи.

Практика прокладывания кабеля через океан берет начало еще с XIX века. Как сообщает википедия, первые попытки соединить два континента проводной связью были предприняты еще в 1847 году. Успешно связать Великобританию и США трансатлантическим телеграфным кабелем удалось только к 5 августа 1858 года, однако уже в сентябре связь была утеряна. Предполагается, что причиной стали нарушение гидроизоляции кабеля и последующая его коррозия и обрыв. Стабильная связь между Старым и Новым светом была установлена только в 1866 году. В 1870 году был проложен кабель в Индию, что позволило связать напрямую Лондон и Бомбей. В эти проекты были вовлечены одни из лучших умов и промышленников того времени: Уильям Томсон (будущий великий лорд Кельвин), Чарльз Уитстон, братья Сименсы. Как видно, почти 150 лет назад люди активно занимались созданием по протяженности в тысячи километров линий связи. И на этом прогресс, понятное дело, не остановился. Однако, телефонная связь с Америкой была установлена только в 1956 году, а работы длились почти 10 лет. Подробно об укладке первого трансатлантического телеграфного и телефонного кабеля можно прочитать в книге Артура Кларка «Голос через океан».Устройство кабеля

Несомненный интерес представляет непосредственное устройство кабеля, который будет работать на глубине в 5-8 километров включительно.Стоит понимать, что глубоководный кабель должен иметь следующий ряд базовых характеристик:

- Долговечность

- Быть водонепроницаемым (внезапно!)

- Выдерживать огромное давление водных масс над собой

- Обладать достаточной прочностью для укладки и эксплуатации

- Материалы кабеля должны быть подобраны так, чтобы при механических изменениях (растяжении кабеля в ходе эксплуатации/укладки, например) не изменялись его рабочие характеристики

Рабочая часть рассматриваемого нами кабеля, по большому случаю, ни чем особым от обычной оптики не отличается. Вся суть глубоководных кабелей заключена в защите этой самой рабочей части и максимального увеличения срока его эксплуатации, что видно из схематического рисунка справа. Давайте по порядку разберем назначение всех элементов конструкции.

Полиэтилен — внешний традиционный изоляционный слой кабеля. Данный материал является отличным выбором для прямого контакта с водой, так как обладает следующими свойствами:

Устойчив к действию воды, не реагирует со щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими и неорганическими кислотами, даже с концентрированной серной кислотой.

Мировой океан содержит в себе, фактически, все элементы таблицы Менделеева, а вода является универсальным растворителем. Использование такого распространенного в хим. промышленности материала как полиэтилен является логичным и оправданным, так как в первую очередь инженерам было необходимо исключить реакцию кабеля и воды, тем самым избежать его разрушения под воздействием окружающей среды. Полиэтилен использовался в качестве изолирующего материала в ходе прокладки первых межконтинентальных линий телефонной связи в середине XX века.

Однако, в силу своей пористой структуры полиэтилен не может обеспечить полной гидроизоляции кабеля, поэтому мы переходим к следующему слою.

Майларовая пленка — синтетический материал на основе полиэтилентерефталата. Имеет следующие свойства:

Не имеет запаха, вкуса. Прозрачный, химически неактивный, с высокими барьерными свойствами (в том числе и ко многим агрессивным средам), устойчивый к разрыву (в 10 раз прочнее полиэтилена), износу, удару. Майлар (или в СССР Лавсан) широко используется в промышленности, упаковке, текстиле, космической промышленности. Из него даже шьют палатки. Однако, использование данного материала ограничено многослойными пленками из-за усадки при термосваривании.

После слоя майларовой пленки можно встретить армирование кабеля различной мощности, в зависимости от заявленных характеристик изделия и его целевого назначения. В основном используется мощная стальная оплетка для придания кабелю достаточной жесткости и прочности, а так же для противодействия агрессивным механических воздействиям из вне. По некоторым данным, блуждающим в сети, ЭМИ исходящее от кабелей может приманивать акул, которые перегрызают кабели. Так же на больших глубинах кабель просто укладывается на дно, без копания траншеи и его могут зацепить рыболовецкие суда своими снастями. Для защиты от подобных воздействий кабель и армируется стальной оплеткой. Используемая в армировании стальная проволока предварительно оцинковывается. Усиление кабеля может происходить в несколько слоев. Основной задачей производителя в ходе этой операции является равномерность усилия в ходе намотки стальной проволоки. При двойном армировании намотка происходит в разных направлениях. При не соблюдении баланса в ходе данной операции кабель может самопроизвольно скручиваться в спираль, образуя петли.

В результате этих мероприятий масса погонного километра может достигать нескольких тонн. «Почему не легкий и прочный алюминий?» — спросят многие. Вся проблема в том, что на воздухе алюминий имеет стойкую пленку окисла, но при соприкосновении с морской водой данный металл может вступать в интенсивную химическую реакцию с вытеснением ионов водорода, которые оказывают губительное влияние на ту часть кабеля, ради которой все затевалось — оптоволокно. Поэтому используют сталь.

Алюминиевый водный барьер, или слой алюмополиэтилена используется как очередной слой гидроизоляции и экранирования кабеля. Алюмополиэтилен представляет собой комбинацию из фольги алюминиевой и полиэтиленовой пленки, соединенных между собой клеевым слоем. Проклейка может быть как односторонней, так и двухсторонней. В масштабах всей конструкции алюмополиэтилен выглядит почти незаметным. Толщина пленки может варьироваться от производителя к производителю, но, к примеру, у одного из производителей на территории РФ толщина конечного продукта составляет 0.15-0.2 мм при односторонней проклейке.

Слой поликарбоната вновь используется для усиления конструкции. Легкий, прочный и стойкий к давлению и ударам, материал широко используется в повседневных изделиях, например, в велосипедных и мотоциклетных шлемах, также применяется в качестве материала при изготовлении линз, компакт-дисков и светотехнических изделий, листовой вариант используется в строительстве как светопропускающий материал. Обладает высоким коэффициентом теплового расширения. Применение ему было найдено и в производстве кабелей.

Медная, или алюминиевая трубка входит в состав сердечника кабеля и служит для его экранирования. Непосредственно в эту конструкцию укладываются другие медные трубки с оптоволокном внутри. В зависимости от конструкции кабеля, трубок может быть несколько и они могут быть переплетены между собой различным образом. Ниже четыре примера организации сердечника кабеля:

Укладка оптоволокна в медные трубки которые заполнены гидрофобным тиксотропным гелем, а металлические элементы конструкции используются для организации дистанционного электропитания промежуточных регенераторов — устройств, осуществляющих восстановление формы оптического импульса, который, распространяясь по волокну, претерпевает искажения.

В разрезе получается что-то похожее на это:

Производство кабеля

Особенностью производства оптических глубоководных кабелей является то, что чаще всего оно располагается вблизи портов, как можно ближе к берегу моря. Одной из основных причин подобного размещения является то, что погонный километр кабеля может достигать массы в несколько тонн, а для сокращения необходимого кол-ва сращиваний в процессе укладки производитель стремиться сделать кабель как можно более длинным. Обычной нынче длинной для такого кабеля считается 4 км, что может вылиться в, примерно, 15 тонн массы. Как можно понять из вышеуказанного, транспортировка такой бухты глубоководного ОК не самая простая логистическая задача для сухопутного транспорта. Обычные для намотки кабелей деревянные барабаны не выдерживают описанной ранее массы и для транспортировки ОК на суше, к примеру, приходится выкладывать всю строительную длину «восьмеркой» на спаренных железнодорожных платформах, чтобы не повредить оптоволокно внутри конструкции.Укладка кабеля

Казалось бы, имея такой мощный с виду продукт можно грузить его на корабли и сбрасывать в морскую пучину. Реальность же немного иная. Прокладка маршрута кабеля — это длительный и трудоемкий процесс. Маршрут должен быть, само собой, экономически выгодным и безопасным, так как использование различных способов защиты кабеля приводит к увеличению стоимости проекта и увеличивает срок его окупаемости. В случае прокладки кабеля между разными странами, необходимо получить разрешение на использование прибрежных вод той или иной страны, необходимо получить все необходимые разрешения и лицензии на проведение кабелеукладочных работ. После проводится геологическая разведка, оценка сейсмической активности в регионе, вулканизма, вероятность подводных оползней и других природных катаклизмов в регионе, где будут проводится работы и, в последующем, лежать кабель. Так же важную роль играют прогнозы метеорологов, дабы сроки работ не были сорваны. Во время геологической разведки маршрута учитывается широкий спектр параметров: глубина, топология дна, плотность грунта, наличие посторонних объектов, типа валунов, или затонувших кораблей. Так же оценивается возможное отклонение от первоначального маршрута, т.е. возможное удлинение кабеля и увеличение стоимости и продолжительности работ. Только после проведения всех необходимых подготовительных работ кабель можно загружать на корабли и начинать укладку.

Собственно, из гифки процесс укладки становится предельно ясным.

Прокладка оптоволоконного кабеля по морскому/океаническому дну проходит непрерывно из точки А в точку Б. Кабель укладывается в бухты на корабли и транспортируется к месту спуска на дно. Выглядят эти бухты, например, так:

Если Вам кажется, что она маловата, то обратите внимание на это фото:

После выхода корабля в море остается исключительно техническая сторона процесса. Команда укладчиков при помощи специальных машин разматывает кабель с определенной скоростью и, сохраняя необходимое натяжение кабеля за счет движения корабля продвигается по заранее проложенному маршруту.

Выглядит со стороны это так:

При каких-либо проблемах, обрывах, или повреждениях на кабеле предусмотрены специальные якоря, которые позволяют поднять его к поверхности и отремонтировать проблемный участок линии.

И, в итоге, благодаря всему этому мы можем с комфортом и на высокой скорости смотреть в интернете фото и видео с котиками со всего мира.

В комментариях к статье о проекте Google пользователь Lux_In_Tenebris предоставил список интересной по этой теме литературы, может быть, кому-то пригодится.

Так же пользователь YoMan предоставил ссылку на видео о корабле-кабелеукладчике «Tyco Resolute», спасибо.

Уважаемые читатели. Статья является исключительно общеобразовательной. Если у вас есть что сказать на данную тему, дополнить или исправить — буду только рад. Сообщайте в ЛС, или комментариях.

Источник: habrahabr.ru/post/228415/