Photo-excursión a la planta de autobuses

Bashny.Net

Bashny.Net

Photo-excursión en el autobús a la famosa planta de Yaroslavl, una de las mayores fábricas de neumáticos en la región central de Rusia. Informes de los talleres, que producen y ponen a prueba la marca de neumáticos «Cordiant» para los coches.

Yo sabía previamente que el neumático - no es una cosa simple. Resultó que la producción es aún más difícil de lo que imaginaba. Y lo más importante, he aprendido el secreto, ¿dónde están las antenas de los nuevos neumáticos y por qué son necesarios!

Un poco de historia: No mucha gente sabe que hace mucho tiempo que los neumáticos eran de madera o de metal (por lo que me dijeron en el instituto). Primer neumático de caucho del mundo fue realizada por Robert William Thomson en 1846, pero el autor del neumático considerado escocés John Dunlop, quien en 1887 se acercó a poner en el triciclo rueda su hijo de 10 años de edad, amplios aros hechos de una manguera para regar el jardín, e inflar de aire. Es con la moto y comenzó la era de los neumáticos.

Los principales materiales para la producción de neumáticos son de goma, que está hecho de cauchos naturales y sintéticos, y el cable.

Manufacturing comienza con la composición de caucho del neumático, que puede incluir hasta 10 sustancias químicas de azufre y de carbono y terminando con caucho. A partir de una mezcla de máquinas especiales para hacer diferentes tochos de extrusión para el neumático futuro.

Por ejemplo, mirando al lado sobre el cable transportador.

En la sección de sacrificio en blanco se puede ver un "esqueleto" neumáticos - bastidor, que está hecho de cable de acero de alta resistencia. Muchos propietarios de automóviles importados creen que es el momento de echar el autobús sólo cuando se borra antes de que el cordón.

Las máquinas son componentes fabricados para su montaje. El proceso de extrusión es similar para la mayoría de los productos y los componentes parecen ser el mismo -. A la salida de la máquina se convierte en una banda de goma largo

Vulcanización del caucho hasta muy pegajosa, por lo que el material se enrolla en carretes de pavimentación cada turno con una capa protectora.

Todos los componentes están ordenados por neumáticos de tamaño en cada carrete pegado de código de barras para que pueda en cualquier momento para entender qué tipo de neumáticos de material fabricado.

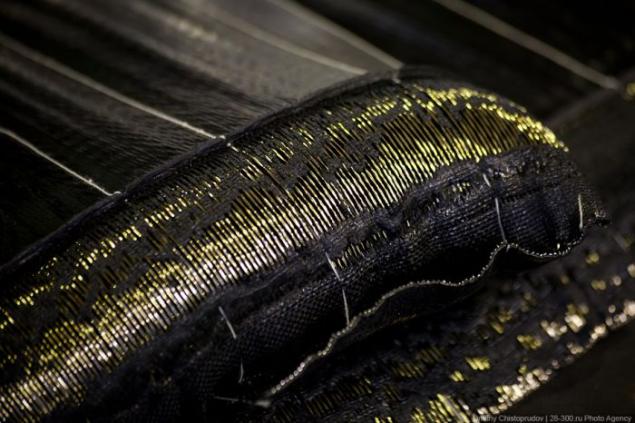

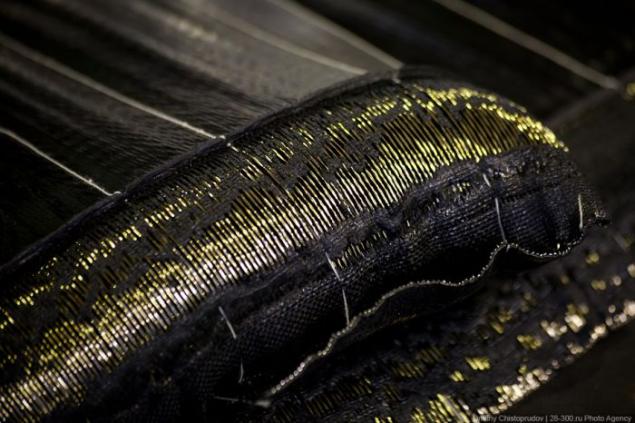

Las máquinas con las bobinas gigantes hechas varillas. Anillo de a bordo - un elemento importante del neumático, que está hecho de una pluralidad de bobinas de alambre de talón recubierto de goma. Este inextensible, parte difícil del neumático, con el que la fijación en el borde del disco.

Muchas, muchas hebras tejidas en una serie que más obrezinivayutsya.

Esta máquina completa el alambre recubierto de goma en el ring para el tamaño de la siembra deseada del disco. A la izquierda en el marco - alambre de la cinta a la derecha -. Anillos acabados

Varillas Ready.

En el conjunto de máquinas están conectadas al bus todos los detalles juntos. Componentes necesarios con bobinas se cargan sobre la cinta transportadora.

Parece que la banda de rodadura de la pieza de trabajo. Antes de curar es simplemente una banda de goma gruesa y sin banda de rodadura. Líneas coloreadas - codificación especial para poder entender de forma rápida y claramente lo que el radio de los neumáticos, el ancho y la altura del perfil, etc. (un tipo de neumáticos de código de barras).

Babina la pieza de trabajo se desenrolla, el componente va en el transportador, y una capa protectora (cinturón marrón, el material no se peguen) se arrolla en otro carrete.

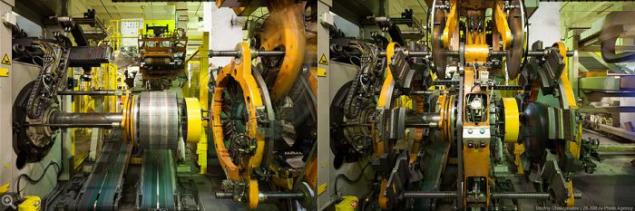

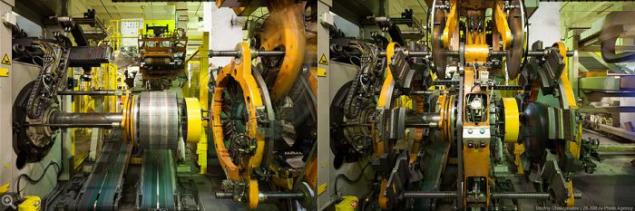

Entonces comienza la etapa de "robots de gloria!". Todo sucede muy rápidamente y no se puede entender de inmediato qué es qué. En el tambor de construcción superpuesta sucesivamente capas con diferentes cintas transportadoras.

Luego viene el gran robot y hábilmente globos de aire en blanco, algo que aplasta, compresas y envuelve resulta neumáticos semi-acabado.

En las líneas transportadoras espacios en blanco se envían a la vulcanización tienda.

Aquí, el neumático se somete a vapor caliente por el calor a alta presión. Caucho, negro de humo y aditivos "al horno" en una sola unidad, y la superficie externa e interna del neumático por un dibujo de la banda de molde aplicada, etiquetas y otros perfiles técnicos.

Toda la serie de ajustes de los talleres con moldes de vulcanización para diferentes tipos de neumáticos.

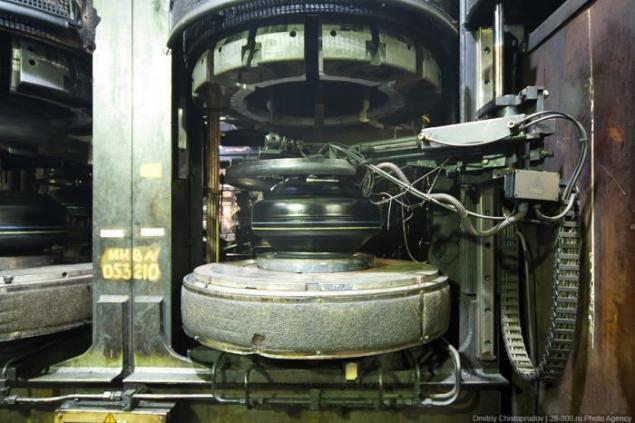

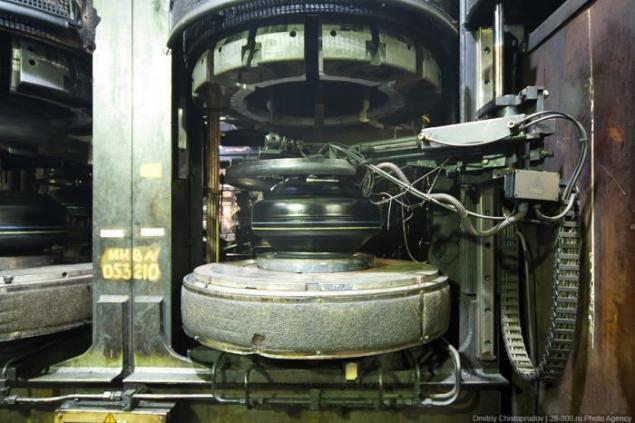

A la izquierda está el proceso de curado, y el derecho de una cámara de vacío con un diafragma, que se infla el neumático a alta presión.

La pieza en bruto en la cámara, vista desde la parte superior del molde. Bajo la presión sobre las paredes laterales y pisar diseño estampado dibujado. Hay una reacción química (curado), que da la elasticidad del caucho y la fuerza.

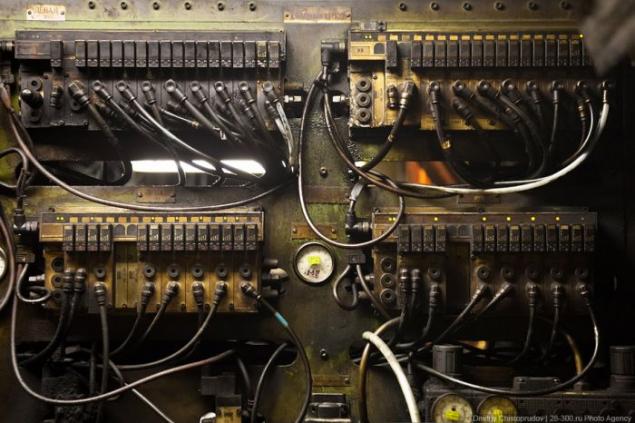

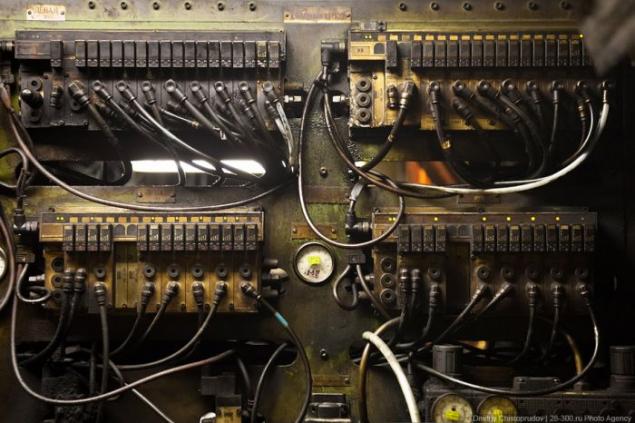

Parece molde desmontado. Con el tiempo, el calor y la presión del molde está contaminado y debe ser limpiado.

Primero canales para descargar el aire durante la vulcanización obstruido. Es debido a estos canales se forman y los misteriosos "antenas" en los nuevos neumáticos.

Moldes para las paredes laterales.

La tienda, que está contaminada con moho limpio.

Antecedentes:

En junio de 1943, como resultado de los ataques aéreos alemanes, la fábrica fue destruida por completo. Pero a finales de septiembre, se han eliminado las consecuencias de los bombardeos, la planta recuperó.

1950. Por primera vez en la Unión Soviética, la planta comenzó a producir neumáticos sin cámara para automóviles de turismo "Victoria", "Volga", "ZIM».

El final de los años 50. El país está experimentando una "crisis de los neumáticos", un transporte sencillo aumentó debido a la escasez de neumáticos.

1966 lanzado 100 neumáticos millonésima.

1969 YaShZ primera de las fábricas nacionales se les dio el derecho de emitir nuevos neumáticos para el coche "Zhiguli».

Instalaciones interiores curar increíblemente hermoso!

Aquí es donde usted tuvo que disparar al Terminator.

Neumáticos listos suministrados a la tubería común y enviados al control de calidad final antes de enviar los neumáticos a los consumidores.

Bajo el control llevado a cabo una inspección visual de los neumáticos.

Junto al trabajo del robot se vuelve a conectar, compruebe que las características dinámicas de cada neumático.

Todos los nuevos modelos están seguros de ponerse de pie y pruebas de laboratorio y de tráfico en el centro de pruebas experimental fábrica que lleva a cabo en máquinas especiales, que simulan las condiciones de operación, varias veces más altos que en los efectos de la carretera.

Ruedas para todo tipo de neumáticos.

Y buscar un banco de pruebas sólo seis neumáticos al mismo tiempo.

Y esto es - neumáticos de los aviones. ¿Cómo producir ellos - un gran secreto! Las empresas de la compañía "SIBUR - Neumáticos de Rusia", la producción de la marca de neumáticos Cordiant hechas no sólo los productos para una amplia gama de consumidores, sino también los productos especiales, tales como neumáticos de combate de la 5ª generación, conocido como T-50 o el PAK-FA

Para ver la producción de neumáticos de los aviones que obtener la aprobación de la FSB.

Este taller estableció stands donde imitan la velocidad y la carga en el neumático durante el despegue y aterrizaje de aeronaves.

Así que fabrica neumáticos Cordiant.

"El equipo de montaje moderno - es una producción totalmente automatizado, en el que una persona se da sólo papel mínimo. La producción automatizada reduce la influencia factor humano en la calidad del neumático, lo que conduce a una mejora significativa en el rendimiento del producto final. »

Yo sabía previamente que el neumático - no es una cosa simple. Resultó que la producción es aún más difícil de lo que imaginaba. Y lo más importante, he aprendido el secreto, ¿dónde están las antenas de los nuevos neumáticos y por qué son necesarios!

Un poco de historia: No mucha gente sabe que hace mucho tiempo que los neumáticos eran de madera o de metal (por lo que me dijeron en el instituto). Primer neumático de caucho del mundo fue realizada por Robert William Thomson en 1846, pero el autor del neumático considerado escocés John Dunlop, quien en 1887 se acercó a poner en el triciclo rueda su hijo de 10 años de edad, amplios aros hechos de una manguera para regar el jardín, e inflar de aire. Es con la moto y comenzó la era de los neumáticos.

Los principales materiales para la producción de neumáticos son de goma, que está hecho de cauchos naturales y sintéticos, y el cable.

Manufacturing comienza con la composición de caucho del neumático, que puede incluir hasta 10 sustancias químicas de azufre y de carbono y terminando con caucho. A partir de una mezcla de máquinas especiales para hacer diferentes tochos de extrusión para el neumático futuro.

Por ejemplo, mirando al lado sobre el cable transportador.

En la sección de sacrificio en blanco se puede ver un "esqueleto" neumáticos - bastidor, que está hecho de cable de acero de alta resistencia. Muchos propietarios de automóviles importados creen que es el momento de echar el autobús sólo cuando se borra antes de que el cordón.

Las máquinas son componentes fabricados para su montaje. El proceso de extrusión es similar para la mayoría de los productos y los componentes parecen ser el mismo -. A la salida de la máquina se convierte en una banda de goma largo

Vulcanización del caucho hasta muy pegajosa, por lo que el material se enrolla en carretes de pavimentación cada turno con una capa protectora.

Todos los componentes están ordenados por neumáticos de tamaño en cada carrete pegado de código de barras para que pueda en cualquier momento para entender qué tipo de neumáticos de material fabricado.

Las máquinas con las bobinas gigantes hechas varillas. Anillo de a bordo - un elemento importante del neumático, que está hecho de una pluralidad de bobinas de alambre de talón recubierto de goma. Este inextensible, parte difícil del neumático, con el que la fijación en el borde del disco.

Muchas, muchas hebras tejidas en una serie que más obrezinivayutsya.

Esta máquina completa el alambre recubierto de goma en el ring para el tamaño de la siembra deseada del disco. A la izquierda en el marco - alambre de la cinta a la derecha -. Anillos acabados

Varillas Ready.

En el conjunto de máquinas están conectadas al bus todos los detalles juntos. Componentes necesarios con bobinas se cargan sobre la cinta transportadora.

Parece que la banda de rodadura de la pieza de trabajo. Antes de curar es simplemente una banda de goma gruesa y sin banda de rodadura. Líneas coloreadas - codificación especial para poder entender de forma rápida y claramente lo que el radio de los neumáticos, el ancho y la altura del perfil, etc. (un tipo de neumáticos de código de barras).

Babina la pieza de trabajo se desenrolla, el componente va en el transportador, y una capa protectora (cinturón marrón, el material no se peguen) se arrolla en otro carrete.

Entonces comienza la etapa de "robots de gloria!". Todo sucede muy rápidamente y no se puede entender de inmediato qué es qué. En el tambor de construcción superpuesta sucesivamente capas con diferentes cintas transportadoras.

Luego viene el gran robot y hábilmente globos de aire en blanco, algo que aplasta, compresas y envuelve resulta neumáticos semi-acabado.

En las líneas transportadoras espacios en blanco se envían a la vulcanización tienda.

Aquí, el neumático se somete a vapor caliente por el calor a alta presión. Caucho, negro de humo y aditivos "al horno" en una sola unidad, y la superficie externa e interna del neumático por un dibujo de la banda de molde aplicada, etiquetas y otros perfiles técnicos.

Toda la serie de ajustes de los talleres con moldes de vulcanización para diferentes tipos de neumáticos.

A la izquierda está el proceso de curado, y el derecho de una cámara de vacío con un diafragma, que se infla el neumático a alta presión.

La pieza en bruto en la cámara, vista desde la parte superior del molde. Bajo la presión sobre las paredes laterales y pisar diseño estampado dibujado. Hay una reacción química (curado), que da la elasticidad del caucho y la fuerza.

Parece molde desmontado. Con el tiempo, el calor y la presión del molde está contaminado y debe ser limpiado.

Primero canales para descargar el aire durante la vulcanización obstruido. Es debido a estos canales se forman y los misteriosos "antenas" en los nuevos neumáticos.

Moldes para las paredes laterales.

La tienda, que está contaminada con moho limpio.

Antecedentes:

En junio de 1943, como resultado de los ataques aéreos alemanes, la fábrica fue destruida por completo. Pero a finales de septiembre, se han eliminado las consecuencias de los bombardeos, la planta recuperó.

1950. Por primera vez en la Unión Soviética, la planta comenzó a producir neumáticos sin cámara para automóviles de turismo "Victoria", "Volga", "ZIM».

El final de los años 50. El país está experimentando una "crisis de los neumáticos", un transporte sencillo aumentó debido a la escasez de neumáticos.

1966 lanzado 100 neumáticos millonésima.

1969 YaShZ primera de las fábricas nacionales se les dio el derecho de emitir nuevos neumáticos para el coche "Zhiguli».

Instalaciones interiores curar increíblemente hermoso!

Aquí es donde usted tuvo que disparar al Terminator.

Neumáticos listos suministrados a la tubería común y enviados al control de calidad final antes de enviar los neumáticos a los consumidores.

Bajo el control llevado a cabo una inspección visual de los neumáticos.

Junto al trabajo del robot se vuelve a conectar, compruebe que las características dinámicas de cada neumático.

Todos los nuevos modelos están seguros de ponerse de pie y pruebas de laboratorio y de tráfico en el centro de pruebas experimental fábrica que lleva a cabo en máquinas especiales, que simulan las condiciones de operación, varias veces más altos que en los efectos de la carretera.

Ruedas para todo tipo de neumáticos.

Y buscar un banco de pruebas sólo seis neumáticos al mismo tiempo.

Y esto es - neumáticos de los aviones. ¿Cómo producir ellos - un gran secreto! Las empresas de la compañía "SIBUR - Neumáticos de Rusia", la producción de la marca de neumáticos Cordiant hechas no sólo los productos para una amplia gama de consumidores, sino también los productos especiales, tales como neumáticos de combate de la 5ª generación, conocido como T-50 o el PAK-FA

Para ver la producción de neumáticos de los aviones que obtener la aprobación de la FSB.

Este taller estableció stands donde imitan la velocidad y la carga en el neumático durante el despegue y aterrizaje de aeronaves.

Así que fabrica neumáticos Cordiant.

"El equipo de montaje moderno - es una producción totalmente automatizado, en el que una persona se da sólo papel mínimo. La producción automatizada reduce la influencia factor humano en la calidad del neumático, lo que conduce a una mejora significativa en el rendimiento del producto final. »

Tags

Vea también

Voronezh hace 70 años liberó de RECOGIDA nazi

Minsk Fábrica de Tractores de ruedas

El renacimiento de vinilo

Reciclaje de neumáticos: la tecnología y el equipo

Fabricación de fuegos artificiales (35 fotos)

Cómo hacer salchichas de Rusia (25 fotos)

Interesante historia de una casa

A partir Tigres elemento

Jubileo Instituto I.DE.A

Moscú Nirvana