871

0,3

2015-01-25

Как делают аппаратуру (55 фотографий + текст)

Завод интересен тем, что обладает производственными мощностями для выпуска практически любой бытовой техники и электроники: телевизоров, мониторов, мультимедийных плееров, микроволновых печей, пылесосов и т.д. Причём, в отличие от многих сборочных предприятий на территории России, завод «ТелеВолна» занимается именно производством, то есть отливает и красит пластиковые корпуса, закупает электронные компоненты и чипы, проектирует печатные платы и электронные модули, выпускает прошивки (firmware), выполняет все операции пайки — от чистого текстолита до готовой платы. Всё это завершается сборкой. Другие предприятия в России, как правило, отвечают только за последний этап, а всё остальное закупается в готовом виде в Китае. Отсюда и «корявые» буквы в русском меню некоторых производителей (не будем их называть), низкое качество печатных плат, недоработки и «глюки» прошивки и т.п.

На заводе «ТелеВолна» не только организован полный цикл производства (от чипов и элементов, сырья для пластиковых корпусов — до готовых изделий), но и работает многоступенчатый контроль качества, с которым вы познакомитесь в ходе нашей виртуальной экскурсии. Сегодня завод выпускает бытовую технику в качестве OEM-производителя для таких известных компаний, как POLAR, Daewoo, Hyundai и т.д. Подобное признание со стороны международных концернов уже говорит о многом.

Завод размещён практически в центре города, и на его территории находится несколько корпусов, как оставшихся ещё с довоенных времён, так и построенных совсем недавно. Конечно, это в совокупности создавало и создаёт немалые трудности: во-первых, места для строительства новых корпусов на территории завода почти нет, а во-вторых, приходиться мириться с неприспособленной к современному производству планировкой старых зданий.

Один из новых корпусов завода. Нажмите на картинку для увеличения.

Старое здание — бывшая немецкая пивоварня. Оно находится на территории завода, но принадлежит другой организации. Нажмите на картинку для увеличения.

На территории попадаются аккуратные, стройные ёлочки. Нажмите на картинку для увеличения.

Как рассказал нам Игорь Александрович Юрьев, генеральный директор предприятия «ТелеВолна», на заводе сосредоточены все технологии, необходимые для сборки «с нуля» любого телевизора, как на основе электронно-лучевой трубки (кинескопа), так и ЖК-панели. Кстати, что интересно, кинескопы в России и Литве (а ранее завод закупал их в этой прибалтийской стране) уже не производятся, поэтому приходится заказывать их либо в Польше (Thomson), либо в Малайзии. Поскольку завод производит продукцию преимущественно недорогого и среднего ценового сегмента, сегодня из всего объёма доля ЖК-телевизоров составляет около 10 процентов, а ЭЛТ-телевизоры малой диагонали в России по-прежнему продаются хорошо. Отметим, что завод готов выпускать и сложную премиальную технику высокого класса, однако, поскольку он работает по схеме ODM-производства, он вынужден выполнять заказы своих партнёров, в планах которых такой класс оборудования занимает очень малую часть.

Завод оснащён тремя конвейерами, которые могут собирать 900 тысяч телевизоров в год. Причём, это могут быть как ЭЛТ-, так и ЖК-телевизоры в любой пропорции, конвейер переоборудуется очень быстро. Выпускаемые телевизоры могут оснащаться и обычными аналоговыми тюнерами, и цифровыми, для наземного или кабельного вещания. Как отметил Игорь Александрович, цифровые стандарты вещания MPEG очень гибкие, поэтому завод в тесном контакте работает с операторами цифрового кабельного телевидения, создавая совместимые с их системами версии прошивок.

Поскольку электронную начинку завод изготавливает самостоятельно, то можно выпускать ЖК-телевизоры и DVD-плееры как с производительными чипсетами обработки видеопотока, так и со слабыми, для разных ценовых категорий. Кстати, как раз осенью планируется вывод на рынок новых моделей ЖК-телевизоров, нацеленных на high-end сегмент, которые смогут достойно конкурировать с продукцией именитых производителей, так как будут оснащаться очень мощной цифровой системой обработки видео. Более подробной информации мы пока не получили, но через полгода надеемся провести тесты новинки.

Итак, наша виртуальная экскурсия расскажет, как производится современная сложная бытовая техника. Мы пройдём с вами от самого начала производства до конца, рассказав о всей технологической цепочке, необходимой для получения готового продукта.

Виртуальная экскурсия

Цех литья пластмасс

Первым делом мы отправились в цех литья пластмасс. Здесь изготавливаются детали корпусов для телевизоров, других устройств, декоративные панели, кнопки и т.д.

Оборудование в цехе совсем новое.

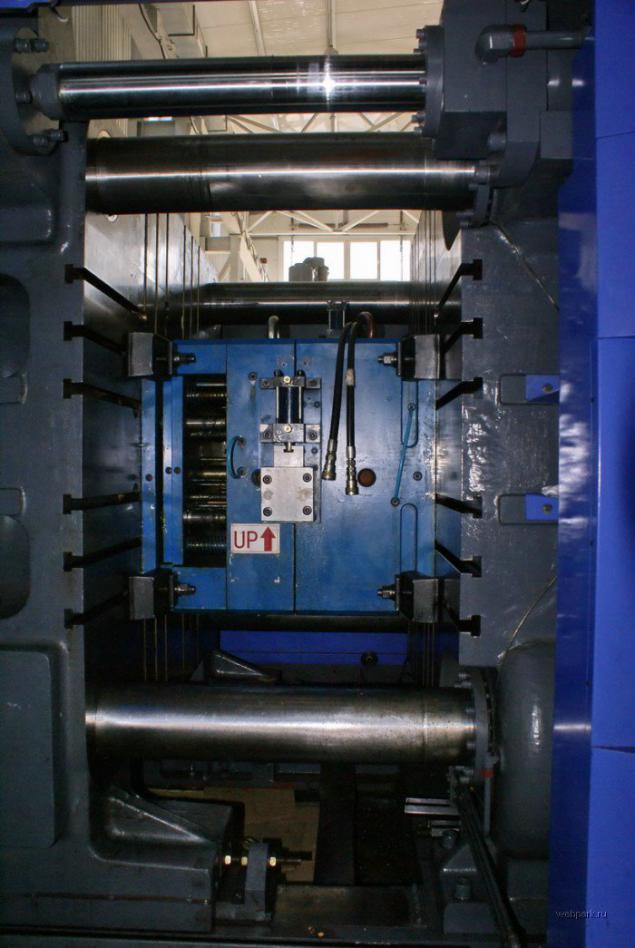

Эти термопласт-автоматы позволяют в автоматическом режиме отливать нужные детали из пластика.

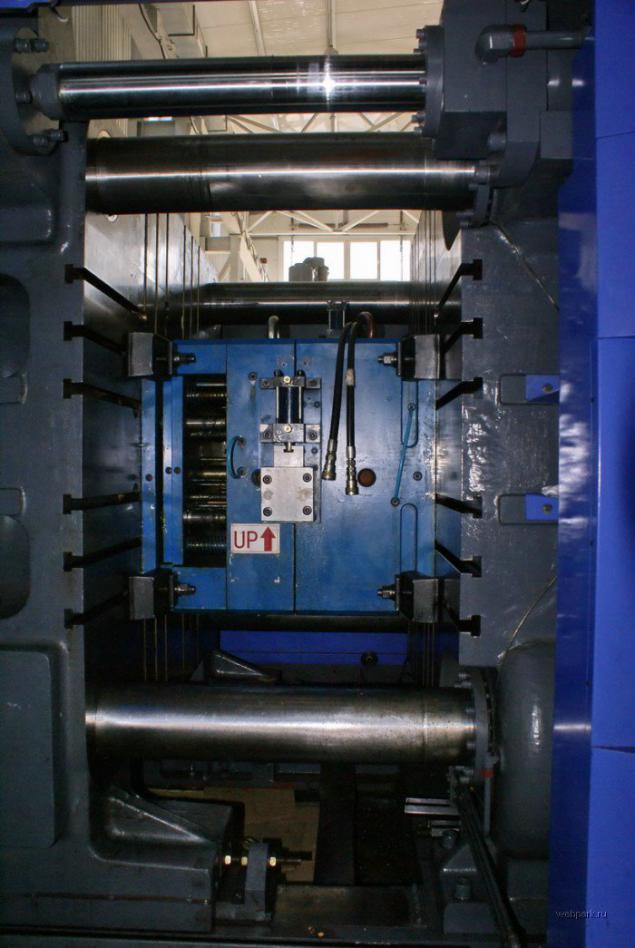

Пресс-форма, установленная в термопласт-автомат.

Робот, снимающий готовые детали.

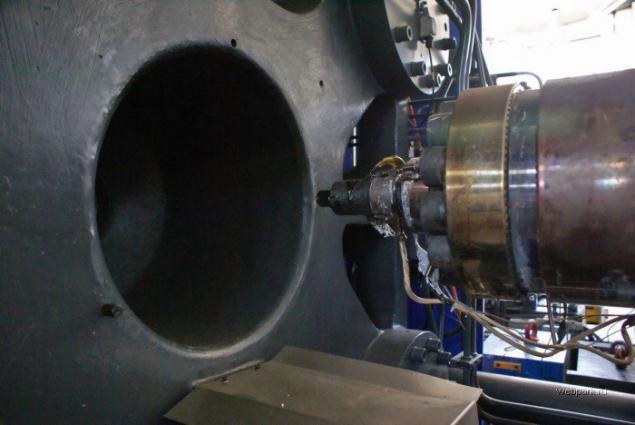

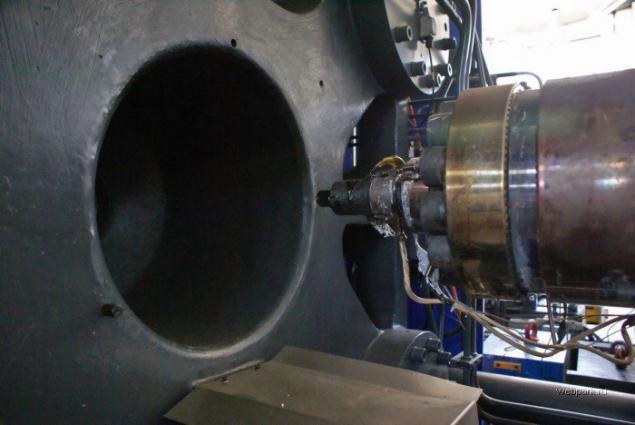

Из этой «пушки» жидкая пластмасса под давлением поступает в форму. По окружности видны мощные нагревательные элементы.

В цехе установлено несколько термопласт-автоматов, ангар проектировался с запасом и можно в будущем смонтировать ещё несколько таких установок. Пока же имеющихся с лихвой хватает для полной загрузки завода. Во время нашего посещения оборудование не работало — продажа телевизоров имеет выраженную сезонность, а значит, и их производство тоже. Совсем скоро здесь закипит работа — к «жаркому» на спрос осеннему сезону нужно будет изготовить большое количество продукции.

А пока есть свободное время, рабочие проводят профилактику оборудования (на фото вышедший из строя термопласт-автомат, его ремонтируют).

Проверяют качество пресс-форм.

Сами пресс-формы весьма тяжёлые, для их транспортировки в цехе используют кран.

Есть в цехе и небольшие термопласт-автоматы для изготовления мелких деталей.

Оборудование автоматизировано, на каждом станке приклеена инструкция и правила безопасности.

Готовые детали корпусов оборачивают, чтобы исключить повреждения, появление царапин, и аккуратно укладывают по коробкам.

Затем детали, требующие покраски, отправляются на конвейер для напыления краски и автоматической сушки.

Цех покраски имеет мощную систему вентиляции. По информации Игоря Александровича, это один из немногих цехов в области, прошедший жёсткую сертификацию на экологичность производства. Работа здесь не считается вредной.

Готовая деталь после окраски и сушки.

Здесь же наносятся и логотипы методом тампопечати.

Выезжающие из сушки детали снимают, осматривают и, при отсутствии брака, снова оборачивают и упаковывают в коробки, затем отправляют на склад. Детали готовы к сборке.

Цех пайки

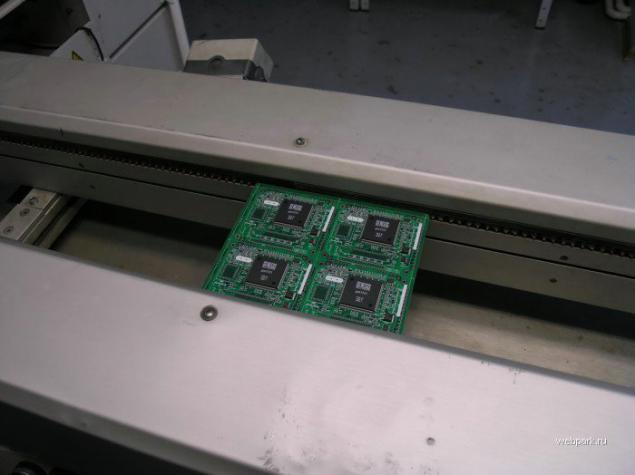

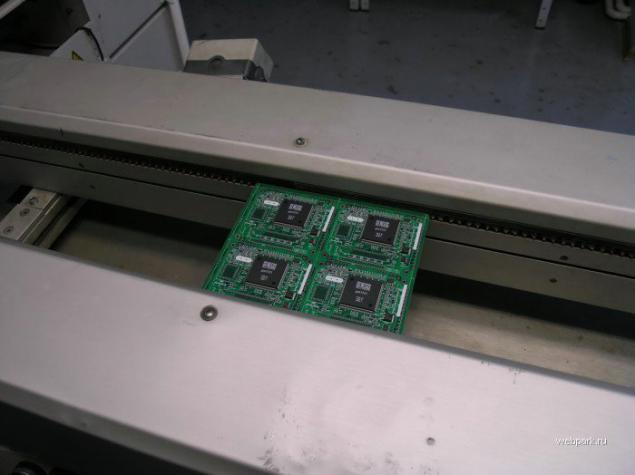

Тем временем, нужно подготовить электронную часть устройств. На завод приходят не готовые, собранные и спаянные в Китае платы, а вот такие заготовки.

На станке с ЧПУ по заложенной программе на плату устанавливаются мелкие компоненты.

Секвенсор переклеивает компоненты из ленты, в которой они поставляются от производителя, в ленту, которая заправляется в автомат, устанавливающий их. Это позволяет в два раза увеличить производительность станка, устанавливающего компоненты на плату.

Станок работает очень быстро. Он устанавливает резисторы, диоды и перемычки. Концы проводников на обратной стороне автоматически обрезаются.

Следующий станок устанавливает более крупные элементы.

Здесь монтируются конденсаторы, транзисторы и т.п.

На выходе получаются вот такие платы. Самые крупные элементы — трансформаторы, ёмкие «электролиты», большие чипы — устанавливают вручную, затем, после визуальной проверки, отправляют на линию автоматической пайки (на дорожки уже нанесен флюс, фактически дно платы просто окунают в расплавленный припой).

Это же прошлый век, скажете вы. Где миниатюрные SMD-компоненты, многослойный монтаж, интеллектуальные чипы? И будете правы, но задумайтесь — зачем использовать дорогие компоненты для ежегодно теряющих рынок ЭЛТ-телевизоров? Здесь технологии уже вряд ли поменяются, именно так их и выпускают до сих пор даже самые именитые бренды.

Хотели новых технологий — пожалуйста. Для DVD-плейеров и ЖК-телевизоров старые уже не подходят. Здесь вам и миниатюризация, и самые современные процессоры, и более «умные» станки. Тот, что на фото, наносит паяльную пасту на плату — на площадки для припоя. Паяльная паста состоит из флюса и припоя во взвешенном состоянии и имеет очень сложный состав с массой присадок. Качество пасты во многом обеспечивает качество паяного соединения. Отсюда платы автоматически передвигаются по конвейеру от станка к станку.

Этот — устанавливает SMD-компоненты (диоды, конденсаторы, резисторы — те, которые вы привыкли видеть на современных материнских платах и видеокартах). В лентах на бобинах как раз и уложены в ряд элементы. Робот по программе вынимает нужные и устанавливает в требуемое место платы.

Ещё один подобный станок.

Этот робот устанавливает большие чипы и микросхемы.

Сначала он прицеливается и автоматически находит место для установки чипа.

Забирает его из контейнера.

И точно устанавливает его на плату. Работает робот очень быстро, на каждую плату прилаживает несколько микросхем. Затем плата по конвейеру передвигается дальше, к следующему станку.

Затем некоторые детали, например, пластмассовые разъёмы, устанавливаются вручную, с помощью пневмопинцета.

Элементы установлены и готовы к пайке. Держатся они пока только на пасте.

Здесь по особому температурному графику осуществляется нагрев и охлаждение платы с компонентами — так выполняется пайка.

Готовые платы внимательно проверяются. Если находятся не пропаянные контакты или излишнее количество припоя, недостаток устраняется здесь же с помощью паяльной станции. Нам пояснили, что дефекты встречаются редко, но иногда техника всё-таки ошибается, и без помощи зорких сотрудниц ОТК не обойтись.

На каждом этапе контроля проверяющий ставит свою печать, если осмотр успешно пройден.

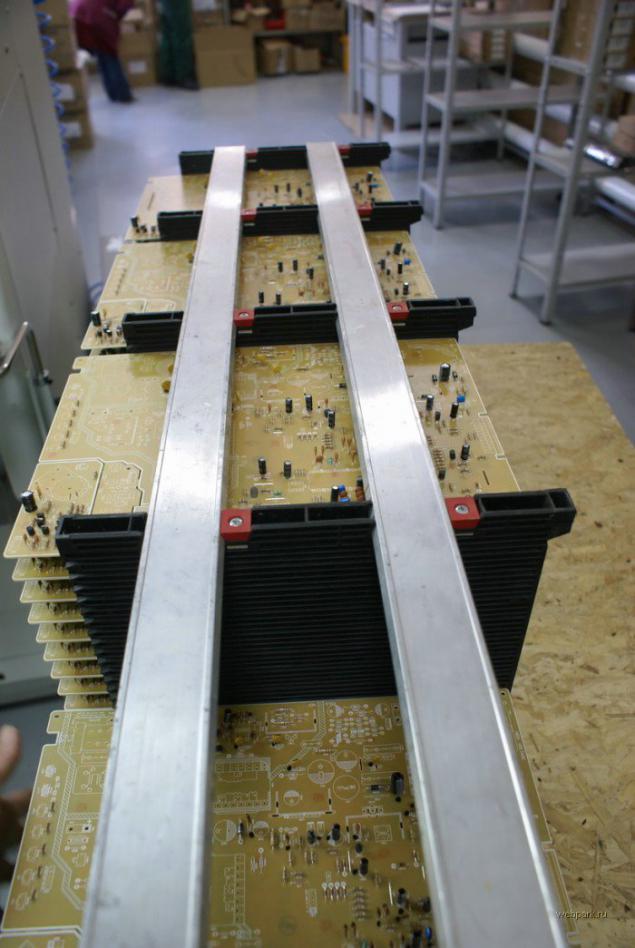

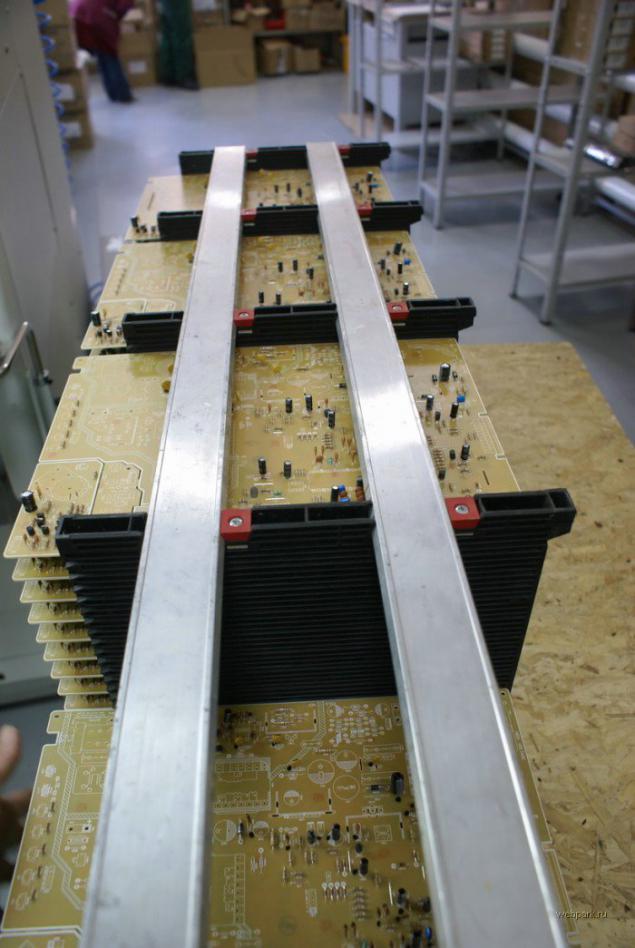

Готовые платы устанавливаются в специальные стеллажи и поступают в цех сборки.

Цех сборки

Побывали мы и в цехе сборки и тестирования электроники для ЭЛТ-телевизоров. В день нашего посещения он был пуст. Остановка произошла по привычной в России причине — на таможне «застряли» какие-то важные компоненты. Кстати говоря, топ-менеджмент завода пожаловался нам, что, несмотря на отсутствие «серых» схем (а статус завода, находящегося в свободной экономической зоне, предполагает жёсткий контроль и частые проверки, о нелегальной экономии здесь даже никто не задумывается), таможня плохо справляется со своей работой и часто существенно задерживает поставки комплектующих. Пока приходится мириться с такой действительностью.

По оформлению некоторых рабочих мест конвейера становится понятно, что здесь работает слабый пол.

В следующем цехе работа кипела вовсю — шла финальная сборка и настройка 32-дюймовых ЖК-телевизоров.

Вот «сердце» такого телевизора. Платы также изготавливались здесь, на заводе. Вся электроника готова к установке, осталось лишь смонтировать её в корпус и соединить гибкими шлейфами.

Кое-что приходится и припаивать.

Готовые телевизоры устанавливаются на конвейер и включаются. Запускается самотестирование.

Что касается битых пикселей, то их практически не бывает. Причина — использование для телевизоров ЖК-панелей категории «Grade A», то есть самого высокого качества. Такие панели проверяют на заводе-изготовителе перед упаковкой, и бракованные в партию не попадают. Правда стоят они несколько дороже, но сейчас и на конвейере — продукт среднего класса.

Мы полюбопытствовали, насколько правдиво утверждение об использовании качественных панелей, — и действительно, увидели упаковки с ЖК-панелями от Sharp, в качестве и характеристиках которых мы не сомневаемся. Что ж, похвально.

Конечно, пиксельные дефекты встречаются и на таких панелях, но, как нам сказали, крайне редко. Причём, чаще всего, это не мешающие восприятию яркие белые точки, а, как правило, единичные серые пиксели, которые практически не заметны. Телевизоры с явными дефектами с конвейера снимаются.

С помощью специального прибора телевизоры юстируются. Сначала выставляется так называемая геометрия. Фактически, настраивается положение картинки на экране, фаза и т.п. Настройка происходит автоматически по заданной программе. Управляющие сигналы передаются с помощью сервисных кодов через ИК-порт телевизора.

Телевизоры, прошедшие тестирование и настройку, отправляются на упаковку, а затем на склад готовой продукции. Ну, а те экземпляры, что не выдержали длительного первого включения, тестов или оказались с функциональными дефектами, отправляются в отдел легкого ремонта.

Здесь продукция восстанавливается, дефектные и бракованные блоки заменяются новыми, затем устройства снова отправляются на тестирование и настройку.

Здесь работает всего 3-4 человека, да и помещение небольшое. А больше и не требуется, поскольку благодаря поэтапному контролю качества сюда попадает мало продукции.

В свободное от ремонта время сотрудники отдела изучают схемотехнику новых устройств, за чем мы их и застали, — на фото новые модели телевизоров.

Заключение

Мы прошли всю технологическую цепочку производства электронной техники на заводе «ТелеВолна», с удивлением обнаружив, что и в России существуют производства полного цикла. Ведь не секрет, что большинство отечественных производителей лишь покупает готовые электронные модули, корпуса телевизоров и мониторов, и только «закручивает шурупы», либо просто наносит свой логотип. Для завода в Черняховске такое производство означает трудоустройство многих сотен людей, их обучение и социальную защиту. «ТелеВолна» платит в бюджет солидные налоговые отчисления.

В Черняховске завод является, по сути, градообразующим предприятием, поскольку он обеспечивает около 800 рабочих мест (от 700 до 1 200, в зависимости от сезона). Это самое крупное предприятие в городе, где проживает около 40 тысяч человек. Для своих рабочих завод обеспечивает и хорошую социальную поддержку. Полноценный обед, например, в заводской столовой обходится всего в 30 рублей.

Однако из-за демографического кризиса в России у завода есть и определённые проблемы с квалифицированными кадрами. Поэтому сегодня налажена работа на уровне школ и техникумов, проводятся экскурсии школьников на завод. Для повышения квалификации сотрудников приглашаются специалисты из Москвы, которые проводят занятия прямо на местах.

Конечно, функционирование такого предприятия было бы нерентабельным, если бы не совокупность нескольких факторов. Основные из них — использование достаточно современного оборудования, организация полного цикла производства, невысокий уровень заработной платы в регионе и, что немаловажно, работа в условиях свободной экономической зоны Калининградской области. Отсутствие двух последних преимуществ в арсенале российских заводов, расположенных в центральной части страны, делает полноценное производство просто экономически невыгодным.

Источник

На заводе «ТелеВолна» не только организован полный цикл производства (от чипов и элементов, сырья для пластиковых корпусов — до готовых изделий), но и работает многоступенчатый контроль качества, с которым вы познакомитесь в ходе нашей виртуальной экскурсии. Сегодня завод выпускает бытовую технику в качестве OEM-производителя для таких известных компаний, как POLAR, Daewoo, Hyundai и т.д. Подобное признание со стороны международных концернов уже говорит о многом.

Завод размещён практически в центре города, и на его территории находится несколько корпусов, как оставшихся ещё с довоенных времён, так и построенных совсем недавно. Конечно, это в совокупности создавало и создаёт немалые трудности: во-первых, места для строительства новых корпусов на территории завода почти нет, а во-вторых, приходиться мириться с неприспособленной к современному производству планировкой старых зданий.

Один из новых корпусов завода. Нажмите на картинку для увеличения.

Старое здание — бывшая немецкая пивоварня. Оно находится на территории завода, но принадлежит другой организации. Нажмите на картинку для увеличения.

На территории попадаются аккуратные, стройные ёлочки. Нажмите на картинку для увеличения.

Как рассказал нам Игорь Александрович Юрьев, генеральный директор предприятия «ТелеВолна», на заводе сосредоточены все технологии, необходимые для сборки «с нуля» любого телевизора, как на основе электронно-лучевой трубки (кинескопа), так и ЖК-панели. Кстати, что интересно, кинескопы в России и Литве (а ранее завод закупал их в этой прибалтийской стране) уже не производятся, поэтому приходится заказывать их либо в Польше (Thomson), либо в Малайзии. Поскольку завод производит продукцию преимущественно недорогого и среднего ценового сегмента, сегодня из всего объёма доля ЖК-телевизоров составляет около 10 процентов, а ЭЛТ-телевизоры малой диагонали в России по-прежнему продаются хорошо. Отметим, что завод готов выпускать и сложную премиальную технику высокого класса, однако, поскольку он работает по схеме ODM-производства, он вынужден выполнять заказы своих партнёров, в планах которых такой класс оборудования занимает очень малую часть.

Завод оснащён тремя конвейерами, которые могут собирать 900 тысяч телевизоров в год. Причём, это могут быть как ЭЛТ-, так и ЖК-телевизоры в любой пропорции, конвейер переоборудуется очень быстро. Выпускаемые телевизоры могут оснащаться и обычными аналоговыми тюнерами, и цифровыми, для наземного или кабельного вещания. Как отметил Игорь Александрович, цифровые стандарты вещания MPEG очень гибкие, поэтому завод в тесном контакте работает с операторами цифрового кабельного телевидения, создавая совместимые с их системами версии прошивок.

Поскольку электронную начинку завод изготавливает самостоятельно, то можно выпускать ЖК-телевизоры и DVD-плееры как с производительными чипсетами обработки видеопотока, так и со слабыми, для разных ценовых категорий. Кстати, как раз осенью планируется вывод на рынок новых моделей ЖК-телевизоров, нацеленных на high-end сегмент, которые смогут достойно конкурировать с продукцией именитых производителей, так как будут оснащаться очень мощной цифровой системой обработки видео. Более подробной информации мы пока не получили, но через полгода надеемся провести тесты новинки.

Итак, наша виртуальная экскурсия расскажет, как производится современная сложная бытовая техника. Мы пройдём с вами от самого начала производства до конца, рассказав о всей технологической цепочке, необходимой для получения готового продукта.

Виртуальная экскурсия

Цех литья пластмасс

Первым делом мы отправились в цех литья пластмасс. Здесь изготавливаются детали корпусов для телевизоров, других устройств, декоративные панели, кнопки и т.д.

Оборудование в цехе совсем новое.

Эти термопласт-автоматы позволяют в автоматическом режиме отливать нужные детали из пластика.

Пресс-форма, установленная в термопласт-автомат.

Робот, снимающий готовые детали.

Из этой «пушки» жидкая пластмасса под давлением поступает в форму. По окружности видны мощные нагревательные элементы.

В цехе установлено несколько термопласт-автоматов, ангар проектировался с запасом и можно в будущем смонтировать ещё несколько таких установок. Пока же имеющихся с лихвой хватает для полной загрузки завода. Во время нашего посещения оборудование не работало — продажа телевизоров имеет выраженную сезонность, а значит, и их производство тоже. Совсем скоро здесь закипит работа — к «жаркому» на спрос осеннему сезону нужно будет изготовить большое количество продукции.

А пока есть свободное время, рабочие проводят профилактику оборудования (на фото вышедший из строя термопласт-автомат, его ремонтируют).

Проверяют качество пресс-форм.

Сами пресс-формы весьма тяжёлые, для их транспортировки в цехе используют кран.

Есть в цехе и небольшие термопласт-автоматы для изготовления мелких деталей.

Оборудование автоматизировано, на каждом станке приклеена инструкция и правила безопасности.

Готовые детали корпусов оборачивают, чтобы исключить повреждения, появление царапин, и аккуратно укладывают по коробкам.

Затем детали, требующие покраски, отправляются на конвейер для напыления краски и автоматической сушки.

Цех покраски имеет мощную систему вентиляции. По информации Игоря Александровича, это один из немногих цехов в области, прошедший жёсткую сертификацию на экологичность производства. Работа здесь не считается вредной.

Готовая деталь после окраски и сушки.

Здесь же наносятся и логотипы методом тампопечати.

Выезжающие из сушки детали снимают, осматривают и, при отсутствии брака, снова оборачивают и упаковывают в коробки, затем отправляют на склад. Детали готовы к сборке.

Цех пайки

Тем временем, нужно подготовить электронную часть устройств. На завод приходят не готовые, собранные и спаянные в Китае платы, а вот такие заготовки.

На станке с ЧПУ по заложенной программе на плату устанавливаются мелкие компоненты.

Секвенсор переклеивает компоненты из ленты, в которой они поставляются от производителя, в ленту, которая заправляется в автомат, устанавливающий их. Это позволяет в два раза увеличить производительность станка, устанавливающего компоненты на плату.

Станок работает очень быстро. Он устанавливает резисторы, диоды и перемычки. Концы проводников на обратной стороне автоматически обрезаются.

Следующий станок устанавливает более крупные элементы.

Здесь монтируются конденсаторы, транзисторы и т.п.

На выходе получаются вот такие платы. Самые крупные элементы — трансформаторы, ёмкие «электролиты», большие чипы — устанавливают вручную, затем, после визуальной проверки, отправляют на линию автоматической пайки (на дорожки уже нанесен флюс, фактически дно платы просто окунают в расплавленный припой).

Это же прошлый век, скажете вы. Где миниатюрные SMD-компоненты, многослойный монтаж, интеллектуальные чипы? И будете правы, но задумайтесь — зачем использовать дорогие компоненты для ежегодно теряющих рынок ЭЛТ-телевизоров? Здесь технологии уже вряд ли поменяются, именно так их и выпускают до сих пор даже самые именитые бренды.

Хотели новых технологий — пожалуйста. Для DVD-плейеров и ЖК-телевизоров старые уже не подходят. Здесь вам и миниатюризация, и самые современные процессоры, и более «умные» станки. Тот, что на фото, наносит паяльную пасту на плату — на площадки для припоя. Паяльная паста состоит из флюса и припоя во взвешенном состоянии и имеет очень сложный состав с массой присадок. Качество пасты во многом обеспечивает качество паяного соединения. Отсюда платы автоматически передвигаются по конвейеру от станка к станку.

Этот — устанавливает SMD-компоненты (диоды, конденсаторы, резисторы — те, которые вы привыкли видеть на современных материнских платах и видеокартах). В лентах на бобинах как раз и уложены в ряд элементы. Робот по программе вынимает нужные и устанавливает в требуемое место платы.

Ещё один подобный станок.

Этот робот устанавливает большие чипы и микросхемы.

Сначала он прицеливается и автоматически находит место для установки чипа.

Забирает его из контейнера.

И точно устанавливает его на плату. Работает робот очень быстро, на каждую плату прилаживает несколько микросхем. Затем плата по конвейеру передвигается дальше, к следующему станку.

Затем некоторые детали, например, пластмассовые разъёмы, устанавливаются вручную, с помощью пневмопинцета.

Элементы установлены и готовы к пайке. Держатся они пока только на пасте.

Здесь по особому температурному графику осуществляется нагрев и охлаждение платы с компонентами — так выполняется пайка.

Готовые платы внимательно проверяются. Если находятся не пропаянные контакты или излишнее количество припоя, недостаток устраняется здесь же с помощью паяльной станции. Нам пояснили, что дефекты встречаются редко, но иногда техника всё-таки ошибается, и без помощи зорких сотрудниц ОТК не обойтись.

На каждом этапе контроля проверяющий ставит свою печать, если осмотр успешно пройден.

Готовые платы устанавливаются в специальные стеллажи и поступают в цех сборки.

Цех сборки

Побывали мы и в цехе сборки и тестирования электроники для ЭЛТ-телевизоров. В день нашего посещения он был пуст. Остановка произошла по привычной в России причине — на таможне «застряли» какие-то важные компоненты. Кстати говоря, топ-менеджмент завода пожаловался нам, что, несмотря на отсутствие «серых» схем (а статус завода, находящегося в свободной экономической зоне, предполагает жёсткий контроль и частые проверки, о нелегальной экономии здесь даже никто не задумывается), таможня плохо справляется со своей работой и часто существенно задерживает поставки комплектующих. Пока приходится мириться с такой действительностью.

По оформлению некоторых рабочих мест конвейера становится понятно, что здесь работает слабый пол.

В следующем цехе работа кипела вовсю — шла финальная сборка и настройка 32-дюймовых ЖК-телевизоров.

Вот «сердце» такого телевизора. Платы также изготавливались здесь, на заводе. Вся электроника готова к установке, осталось лишь смонтировать её в корпус и соединить гибкими шлейфами.

Кое-что приходится и припаивать.

Готовые телевизоры устанавливаются на конвейер и включаются. Запускается самотестирование.

Что касается битых пикселей, то их практически не бывает. Причина — использование для телевизоров ЖК-панелей категории «Grade A», то есть самого высокого качества. Такие панели проверяют на заводе-изготовителе перед упаковкой, и бракованные в партию не попадают. Правда стоят они несколько дороже, но сейчас и на конвейере — продукт среднего класса.

Мы полюбопытствовали, насколько правдиво утверждение об использовании качественных панелей, — и действительно, увидели упаковки с ЖК-панелями от Sharp, в качестве и характеристиках которых мы не сомневаемся. Что ж, похвально.

Конечно, пиксельные дефекты встречаются и на таких панелях, но, как нам сказали, крайне редко. Причём, чаще всего, это не мешающие восприятию яркие белые точки, а, как правило, единичные серые пиксели, которые практически не заметны. Телевизоры с явными дефектами с конвейера снимаются.

С помощью специального прибора телевизоры юстируются. Сначала выставляется так называемая геометрия. Фактически, настраивается положение картинки на экране, фаза и т.п. Настройка происходит автоматически по заданной программе. Управляющие сигналы передаются с помощью сервисных кодов через ИК-порт телевизора.

Телевизоры, прошедшие тестирование и настройку, отправляются на упаковку, а затем на склад готовой продукции. Ну, а те экземпляры, что не выдержали длительного первого включения, тестов или оказались с функциональными дефектами, отправляются в отдел легкого ремонта.

Здесь продукция восстанавливается, дефектные и бракованные блоки заменяются новыми, затем устройства снова отправляются на тестирование и настройку.

Здесь работает всего 3-4 человека, да и помещение небольшое. А больше и не требуется, поскольку благодаря поэтапному контролю качества сюда попадает мало продукции.

В свободное от ремонта время сотрудники отдела изучают схемотехнику новых устройств, за чем мы их и застали, — на фото новые модели телевизоров.

Заключение

Мы прошли всю технологическую цепочку производства электронной техники на заводе «ТелеВолна», с удивлением обнаружив, что и в России существуют производства полного цикла. Ведь не секрет, что большинство отечественных производителей лишь покупает готовые электронные модули, корпуса телевизоров и мониторов, и только «закручивает шурупы», либо просто наносит свой логотип. Для завода в Черняховске такое производство означает трудоустройство многих сотен людей, их обучение и социальную защиту. «ТелеВолна» платит в бюджет солидные налоговые отчисления.

В Черняховске завод является, по сути, градообразующим предприятием, поскольку он обеспечивает около 800 рабочих мест (от 700 до 1 200, в зависимости от сезона). Это самое крупное предприятие в городе, где проживает около 40 тысяч человек. Для своих рабочих завод обеспечивает и хорошую социальную поддержку. Полноценный обед, например, в заводской столовой обходится всего в 30 рублей.

Однако из-за демографического кризиса в России у завода есть и определённые проблемы с квалифицированными кадрами. Поэтому сегодня налажена работа на уровне школ и техникумов, проводятся экскурсии школьников на завод. Для повышения квалификации сотрудников приглашаются специалисты из Москвы, которые проводят занятия прямо на местах.

Конечно, функционирование такого предприятия было бы нерентабельным, если бы не совокупность нескольких факторов. Основные из них — использование достаточно современного оборудования, организация полного цикла производства, невысокий уровень заработной платы в регионе и, что немаловажно, работа в условиях свободной экономической зоны Калининградской области. Отсутствие двух последних преимуществ в арсенале российских заводов, расположенных в центральной части страны, делает полноценное производство просто экономически невыгодным.

Источник