1446

0,4

2014-12-24

Производство клееного бруса

Вопрос о собственной жилплощади возникает рано или поздно у каждого человека. Волнует эта проблема и меня в том числе. Недавно, побывав на одной выставке посвященной строительству дома я заинтересовался вопросом, из чего и как делаются стройматериалы для простого деревянного домика, который по цене доступнее, чем самая дешевая однушка в столице.

Продолжение под катом

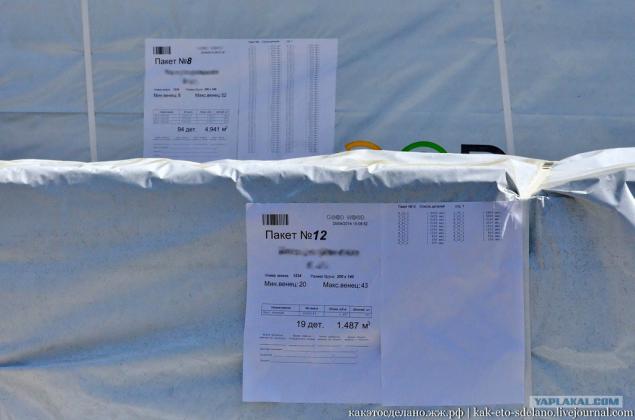

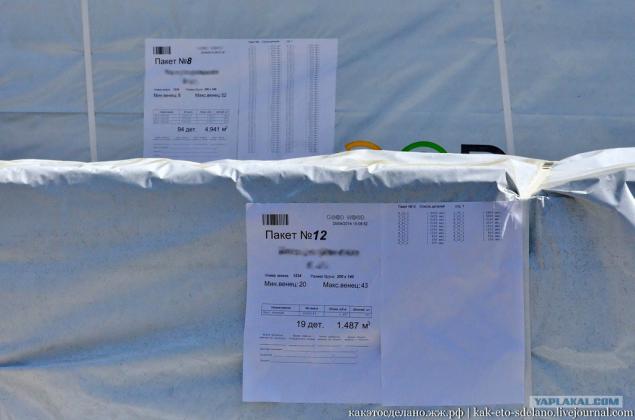

Все начинается с того, что на завод поступают вот такие пакеты с деревянными досками. Специалист производства перед началом производственного цикла проверяет каждый такой пакет на соответствие качеству. Выборочно проверяются доски и после подтверждения качества они отправляются на первый этап. Если процент дефектов и сучковин на заготовках превышают допустимые нормы, то такой пакет отправляется обратно поставщику.

Сырье, из которого будет сделан брус — из сосны и ели.

Территория завода не маленькая, вдалеке можно видеть строящийся корпус, в котором будет производится больше заготовок чем в остальных цехах.

После того, как доски выбраны, они собираются в сушильный пакет — набор из заготовок, который будет помещен в сушильную камеру. Доски предварительно перетягивают такой лентой, чтобы в процессе сушки они не деформировались.

На производстве 6 сушильных камер объемом до 75 куб.м.

Заглянем внутрь.

Пакеты с досками находятся в камере 6-8 дней, при температуре 65-68 градусов. Сушильная камера снабжена датчиками влажности воздуха, температуры, чтобы следить за правильной технологией сушки досок.

Это фото свежесклеенного не обработанного бруса, здесь можно видеть, как из досок разного размера делают единый прочный брус. О нем я расскажу далее.

Но вернемся к производству. После сушки пакет с досками попадает в цех.

Здесь он проходит через станок, который строгает доску со всех четырех сторон. На этом этапе рабочие проводят визуальный контроль, каждая доска заново проверяется на наличие дефектов и сучковин. Тут же определяется какие доски пойдут на внутреннюю и внешнюю сторону будущего бруса. Более красивые доски, с меньшим количеством сучковин идут на внешнюю сторону.

Как я говорил, доски из которых делается брус из сосны и ели. Так как они схожи по структуре волокон, их можно без особых проблем склеивать друг с другом. И еще информация для наблюдательных — доски ели и сосны можно отличить по сучковинам — у сосны они крупнее, чем у ели.

Далее, доски склеивают. Здесь аппарат был отключен потому можно на фото из соседнего цеха увидеть склеивающий аппарат в работе.

Вот таким дождем клей покрывает доску с одно стороны.

Лишнее убирается валком. В зависимости от каждого индивидуального заказа брус делают/склеивают из нескольких досок различной длины и ширины. Чуть не забыл сказать — на производстве не делают впрок брус. Его изготовление начинается только после того, как клиент заказал дом (уже подготовил фундамент) или отдельные детали.

Клей используемый в производстве прошел сертификацию на безопасность и не содержит формальдегидов и опасных для человека веществ.

В этой бочке отвердитель, который смешивается с клеем непосредственно перед склейкой.

После того, как доски смазаны клеем и правильно уложены, они помещаются под пресс, в котором находятся 40 минут. Затем их вынимают и они «отдыхают» еще два часа до того, как попадут на следующий этап.

Далее заготовки передвигаются на следующий этап, но перед этим заготовка бруса опять проходит через станок, который обрабатывает его с четырех сторон.

Так выглядит брус после профилирования, но и это еще не все. Как видите торцы неровные, и брусья не нарезаны на нужные детали.

Кстати, точность нарезки профиля определяется такими лазерными датчиками.

Попробовал прожечь свой блокнот, но почему-то не получилось.

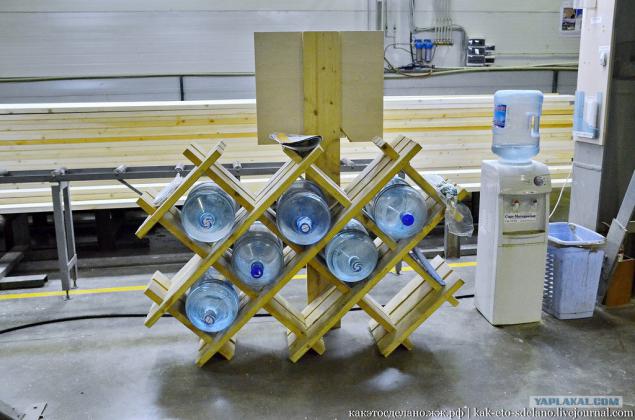

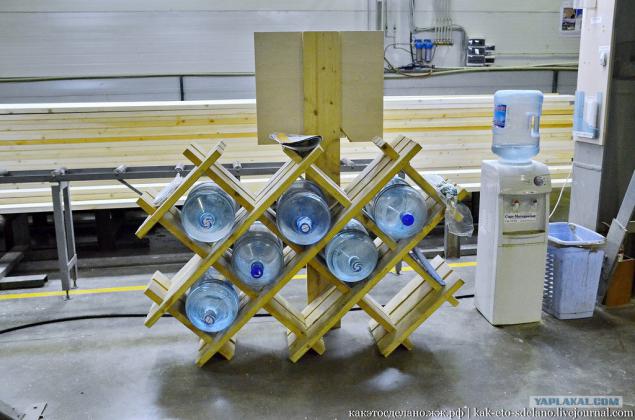

Еще одна приятная деталь — кулер с прохладной водой. Очень нужная вещь на производстве.

Но мы отвлеклись. Далее брус попадает на станок, который обрезает торец и…

нарезает чашу — углубление в брусе, необходимое для поперечной сборки. Чаша, кстати, единственное место, которое будет обложено утеплителем. При сборке стен дома утеплитель не используется, только в местах стыка.

Ну, вот и готовы детали для дома. Торцы обрабатываются торцевым герметиком.

А это уже готовый пакет для дома. Таких для одного дома будет несколько.

Каждая деталь маркируется бумажкой со штрих-кодом, в котором содержится вся информация о брусе, вплоть до того, где он должен быть уложен в доме.

И еще одна деталь: после подготовки каждой такой партии для отдельного проекта, делаются контрольные срезы, которые потом исследуются в заводской лаборатории на соответствие качеству. Срез нагревается и охлаждается до определенной температуры в течении 50 циклов, которые имитируют зиму и лето, то есть теоретически дом из такого бруса может простоять 50 лет.

За процессом следит и камера, которая, как мне сказали показывает процесс производства онлайн посетителям сайта завода.

На мониторах отображаются детали производственного процесса. На фотографиях — проекты, которые осуществляются в данный момент.

На примере этого образца, который стоит в цеху можно видеть как выглядит угол стен дома. Такими железными штырями скрепляются только углы, а по остальной длине стен брусы насаживаются на деревянные штыри.

Идем на следующий этап. Здесь готовый брус обрабатывается антисептиком для огне-биозащиты. Он предохраняет его от жучков-короедов, плесени, гниения и предотвращает дом от возгорания. Должен уточнить, что действие антисептика конечно не вечно, но он сохраняет свойства бруса на некоторое время, и в случае пожара дом не воспламенится как спичка, потому что при обработке антисептиком из дерева выводится кислород.

При необходимости брус может принять антисептические ванны.

После этого этапа, можно сказать, что процесс производства и подготовки бруса для заказчика завершен. Однако это еще не все.

После обработки антисептиком брус собирают опять в такие пакеты готовые к отправке клиенту.

На каждом пакете информация о заказчике и содержимом. Обратите внимание на слова «мин. венец 20» и «макс. венец 43» — это означает, что в этом пакете есть детали, которые подходят для сборки от 20 «слоя» стен до 43. Это нужно для того, чтобы не вскрывать все пакеты в поисках нужных деталей — все они могут оказаться в одном пакете, до определенного этапа сборки.

Мы увидели практически всю цепочку производства, однако, наша экскурсия не завершена, мы идем в следующий цех, чтобы узнать еще кое-какие детали. Кстати, обратите внимание на этот домик, здесь находится один из офисов компании, в котором работают менеджеры по продажам, специалисты колл-центра, архитекторы и конструкторы. Как понимаете, он полностью сделан на этом производстве и собран работниками компании.

Следующий цех производства больше размером, здесь более новые, немецкие станки, здесь делают брус длиной до 12 метров и супербрус, сечение которых больше, чем у тех, которые мы видели ранее.

В этом цеху брус также делают из отдельных досок, которые сращивают с помощью клея в длинную доску.

Участки досок с дефектами и сучковинами, которые могут повредить будущему изделию вырезают. На этом фото — отход производства.

А это готовые доски, из которых будут клеить брус. Здесь происходит вся та же технологическая цепочка, что мы видели ранее, потому не буду повторяться.

Тринадцатиметровый пресс.

После обработки досок, их торцы нарезаются «елочкой» и далее станок при склейке с давлением прижимает доски друг к другу. Этого достаточно, чтобы склеить доску.

Ну а дальше доски склеиваются в брус, обрабатываются, и на этом станке нарезается профиль. И еще добавлю, что брус, склеенный из отдельных досок различного размера прочнее, чем из цельных досок, потому что дерево со временем дает усадку и в нем повышается напряжение между другими склеенными досками, а короткие нарезанные заготовки полностью минимизируют этот эффект. Поперечные балки при строительстве дома тоже делают из такого бруса, в обязательном порядке.

А вот и супербрус. Кстати, клиент, который заказывает брус для своего дома, выбирает размер сечения под свой вкус. Здесь же, компания может помочь ему определиться с проектом, или создать собственный проект с помощью архитектора и инженеров компании Good Wood.

А это суперстанок Хундеггера, который в этот момент нарезает чашу в брусе.

Заметил, что в цехах хорошо работает вентиляция и пыль, которая неизбежна на таком производстве не висит долго в воздухе.

С пылью и мельчайшими опилками также борются и увлажнители воздуха. Хорошая вещь, надо завести себе дома.

Хотя у производства бывают отходы в виде обрезков, можно сказать, что это практически безотходное производство (в экономическом плане), потому что древесина не пригодная для изготовления бруса продается как топливо для камина, и используется для собственных нужд, также как топливо.

Из опилок делают вот такие брикеты для растопки каминов.

В конце экскурсии мне опять встречаются готовые пакеты для сушильной печи.

В эту емкость собираются опилки производства.

Напоследок зайдем в небольшой двухэтажный домик на территории компании, который может осмотреть любой желающий. Выглядит симпатично.

Чуть не забыл сказать, дома для своих клиентов собирают только специалисты компании, начиная от закладки фундамента, до кровельных работ и установки бойлера, и т.п., что очень удобно.

Здесь есть своя котельная, что немаловажно.

Домик сделан из самого простого бруса. Конечно же, после сборки дома нужно его покрасить, чтобы сохранить его свойства. Кстати, приемущество бруса перед обычным бревном в том, что со временем брус дает усадку всего в 1-2% а бревно — 15%! К тому же цельное бревно невозможно подвергнуть сушке без деформации.

Очень просторная, светлая кухня.

Плавно перетекающая в гостиную. В туалет и ванную заглядывать не стал, так как в этот момент ими были заинтересованы потенциальные покупатели, бродившие по дому).

На первом этаже нет жилых комнат, потому что площадь домика совсем небольшая. А на втором этаже их три. Первые две — детские комнаты.

Третья комната — спальня для родителей.

Добавлено в [mergetime]1400819912[/mergetime]

Теперь и вы знаете, как делается брус для строительства дома. Спасибо всем, кто дочитал до конца.

по материалам escogido7

у меня все

Продолжение под катом

Все начинается с того, что на завод поступают вот такие пакеты с деревянными досками. Специалист производства перед началом производственного цикла проверяет каждый такой пакет на соответствие качеству. Выборочно проверяются доски и после подтверждения качества они отправляются на первый этап. Если процент дефектов и сучковин на заготовках превышают допустимые нормы, то такой пакет отправляется обратно поставщику.

Сырье, из которого будет сделан брус — из сосны и ели.

Территория завода не маленькая, вдалеке можно видеть строящийся корпус, в котором будет производится больше заготовок чем в остальных цехах.

После того, как доски выбраны, они собираются в сушильный пакет — набор из заготовок, который будет помещен в сушильную камеру. Доски предварительно перетягивают такой лентой, чтобы в процессе сушки они не деформировались.

На производстве 6 сушильных камер объемом до 75 куб.м.

Заглянем внутрь.

Пакеты с досками находятся в камере 6-8 дней, при температуре 65-68 градусов. Сушильная камера снабжена датчиками влажности воздуха, температуры, чтобы следить за правильной технологией сушки досок.

Это фото свежесклеенного не обработанного бруса, здесь можно видеть, как из досок разного размера делают единый прочный брус. О нем я расскажу далее.

Но вернемся к производству. После сушки пакет с досками попадает в цех.

Здесь он проходит через станок, который строгает доску со всех четырех сторон. На этом этапе рабочие проводят визуальный контроль, каждая доска заново проверяется на наличие дефектов и сучковин. Тут же определяется какие доски пойдут на внутреннюю и внешнюю сторону будущего бруса. Более красивые доски, с меньшим количеством сучковин идут на внешнюю сторону.

Как я говорил, доски из которых делается брус из сосны и ели. Так как они схожи по структуре волокон, их можно без особых проблем склеивать друг с другом. И еще информация для наблюдательных — доски ели и сосны можно отличить по сучковинам — у сосны они крупнее, чем у ели.

Далее, доски склеивают. Здесь аппарат был отключен потому можно на фото из соседнего цеха увидеть склеивающий аппарат в работе.

Вот таким дождем клей покрывает доску с одно стороны.

Лишнее убирается валком. В зависимости от каждого индивидуального заказа брус делают/склеивают из нескольких досок различной длины и ширины. Чуть не забыл сказать — на производстве не делают впрок брус. Его изготовление начинается только после того, как клиент заказал дом (уже подготовил фундамент) или отдельные детали.

Клей используемый в производстве прошел сертификацию на безопасность и не содержит формальдегидов и опасных для человека веществ.

В этой бочке отвердитель, который смешивается с клеем непосредственно перед склейкой.

После того, как доски смазаны клеем и правильно уложены, они помещаются под пресс, в котором находятся 40 минут. Затем их вынимают и они «отдыхают» еще два часа до того, как попадут на следующий этап.

Далее заготовки передвигаются на следующий этап, но перед этим заготовка бруса опять проходит через станок, который обрабатывает его с четырех сторон.

Так выглядит брус после профилирования, но и это еще не все. Как видите торцы неровные, и брусья не нарезаны на нужные детали.

Кстати, точность нарезки профиля определяется такими лазерными датчиками.

Попробовал прожечь свой блокнот, но почему-то не получилось.

Еще одна приятная деталь — кулер с прохладной водой. Очень нужная вещь на производстве.

Но мы отвлеклись. Далее брус попадает на станок, который обрезает торец и…

нарезает чашу — углубление в брусе, необходимое для поперечной сборки. Чаша, кстати, единственное место, которое будет обложено утеплителем. При сборке стен дома утеплитель не используется, только в местах стыка.

Ну, вот и готовы детали для дома. Торцы обрабатываются торцевым герметиком.

А это уже готовый пакет для дома. Таких для одного дома будет несколько.

Каждая деталь маркируется бумажкой со штрих-кодом, в котором содержится вся информация о брусе, вплоть до того, где он должен быть уложен в доме.

И еще одна деталь: после подготовки каждой такой партии для отдельного проекта, делаются контрольные срезы, которые потом исследуются в заводской лаборатории на соответствие качеству. Срез нагревается и охлаждается до определенной температуры в течении 50 циклов, которые имитируют зиму и лето, то есть теоретически дом из такого бруса может простоять 50 лет.

За процессом следит и камера, которая, как мне сказали показывает процесс производства онлайн посетителям сайта завода.

На мониторах отображаются детали производственного процесса. На фотографиях — проекты, которые осуществляются в данный момент.

На примере этого образца, который стоит в цеху можно видеть как выглядит угол стен дома. Такими железными штырями скрепляются только углы, а по остальной длине стен брусы насаживаются на деревянные штыри.

Идем на следующий этап. Здесь готовый брус обрабатывается антисептиком для огне-биозащиты. Он предохраняет его от жучков-короедов, плесени, гниения и предотвращает дом от возгорания. Должен уточнить, что действие антисептика конечно не вечно, но он сохраняет свойства бруса на некоторое время, и в случае пожара дом не воспламенится как спичка, потому что при обработке антисептиком из дерева выводится кислород.

При необходимости брус может принять антисептические ванны.

После этого этапа, можно сказать, что процесс производства и подготовки бруса для заказчика завершен. Однако это еще не все.

После обработки антисептиком брус собирают опять в такие пакеты готовые к отправке клиенту.

На каждом пакете информация о заказчике и содержимом. Обратите внимание на слова «мин. венец 20» и «макс. венец 43» — это означает, что в этом пакете есть детали, которые подходят для сборки от 20 «слоя» стен до 43. Это нужно для того, чтобы не вскрывать все пакеты в поисках нужных деталей — все они могут оказаться в одном пакете, до определенного этапа сборки.

Мы увидели практически всю цепочку производства, однако, наша экскурсия не завершена, мы идем в следующий цех, чтобы узнать еще кое-какие детали. Кстати, обратите внимание на этот домик, здесь находится один из офисов компании, в котором работают менеджеры по продажам, специалисты колл-центра, архитекторы и конструкторы. Как понимаете, он полностью сделан на этом производстве и собран работниками компании.

Следующий цех производства больше размером, здесь более новые, немецкие станки, здесь делают брус длиной до 12 метров и супербрус, сечение которых больше, чем у тех, которые мы видели ранее.

В этом цеху брус также делают из отдельных досок, которые сращивают с помощью клея в длинную доску.

Участки досок с дефектами и сучковинами, которые могут повредить будущему изделию вырезают. На этом фото — отход производства.

А это готовые доски, из которых будут клеить брус. Здесь происходит вся та же технологическая цепочка, что мы видели ранее, потому не буду повторяться.

Тринадцатиметровый пресс.

После обработки досок, их торцы нарезаются «елочкой» и далее станок при склейке с давлением прижимает доски друг к другу. Этого достаточно, чтобы склеить доску.

Ну а дальше доски склеиваются в брус, обрабатываются, и на этом станке нарезается профиль. И еще добавлю, что брус, склеенный из отдельных досок различного размера прочнее, чем из цельных досок, потому что дерево со временем дает усадку и в нем повышается напряжение между другими склеенными досками, а короткие нарезанные заготовки полностью минимизируют этот эффект. Поперечные балки при строительстве дома тоже делают из такого бруса, в обязательном порядке.

А вот и супербрус. Кстати, клиент, который заказывает брус для своего дома, выбирает размер сечения под свой вкус. Здесь же, компания может помочь ему определиться с проектом, или создать собственный проект с помощью архитектора и инженеров компании Good Wood.

А это суперстанок Хундеггера, который в этот момент нарезает чашу в брусе.

Заметил, что в цехах хорошо работает вентиляция и пыль, которая неизбежна на таком производстве не висит долго в воздухе.

С пылью и мельчайшими опилками также борются и увлажнители воздуха. Хорошая вещь, надо завести себе дома.

Хотя у производства бывают отходы в виде обрезков, можно сказать, что это практически безотходное производство (в экономическом плане), потому что древесина не пригодная для изготовления бруса продается как топливо для камина, и используется для собственных нужд, также как топливо.

Из опилок делают вот такие брикеты для растопки каминов.

В конце экскурсии мне опять встречаются готовые пакеты для сушильной печи.

В эту емкость собираются опилки производства.

Напоследок зайдем в небольшой двухэтажный домик на территории компании, который может осмотреть любой желающий. Выглядит симпатично.

Чуть не забыл сказать, дома для своих клиентов собирают только специалисты компании, начиная от закладки фундамента, до кровельных работ и установки бойлера, и т.п., что очень удобно.

Здесь есть своя котельная, что немаловажно.

Домик сделан из самого простого бруса. Конечно же, после сборки дома нужно его покрасить, чтобы сохранить его свойства. Кстати, приемущество бруса перед обычным бревном в том, что со временем брус дает усадку всего в 1-2% а бревно — 15%! К тому же цельное бревно невозможно подвергнуть сушке без деформации.

Очень просторная, светлая кухня.

Плавно перетекающая в гостиную. В туалет и ванную заглядывать не стал, так как в этот момент ими были заинтересованы потенциальные покупатели, бродившие по дому).

На первом этаже нет жилых комнат, потому что площадь домика совсем небольшая. А на втором этаже их три. Первые две — детские комнаты.

Третья комната — спальня для родителей.

Добавлено в [mergetime]1400819912[/mergetime]

Теперь и вы знаете, как делается брус для строительства дома. Спасибо всем, кто дочитал до конца.

по материалам escogido7

у меня все